Dịch Vụ

Gia Công Chấn Dập Inox CNC: Quy Trình, Báo Giá & Ứng Dụng

Gia công chấn dập inox là gì? Lợi ích cốt lõi cho doanh nghiệp

Gia công chấn dập inox bằng CNC dùng press brake/đột dập để tạo hình inox tấm với độ chính xác, tốc độ và tính lặp lại cao, tối ưu chi phí và thẩm mỹ.

Hiểu đúng về gia công chấn dập inox sẽ giúp Quý khách lựa chọn giải pháp tối ưu cho sản xuất. Chấn (bending) là quá trình uốn tấm inox theo góc hoặc bán kính bằng máy press brake, còn dập (stamping) là dùng khuôn và lực ép lớn để tạo biên dạng, gân, lỗ, hoặc hoa văn. Khi tích hợp điều khiển số (CNC), toàn bộ thông số như vị trí backgauge, áp lực, hành trình và bù hồi lò xo được kiểm soát chặt chẽ, cho dung sai ổn định và bề mặt thẩm mỹ phù hợp các sản phẩm công nghiệp lẫn dân dụng.

Ở góc độ kinh doanh, công nghệ CNC giúp rút ngắn lead time, giảm phụ thuộc tay nghề từng thợ, nâng cao tính lặp lại giữa các lô sản xuất. Với những dòng sản phẩm inox 201/304/316 cho bếp công nghiệp, vỏ tủ điện, máng xối, nẹp U/V, việc chuẩn hóa theo bản vẽ CAD/CAM làm giảm phế liệu và TCO, đồng thời giữ chất lượng bề mặt đáp ứng yêu cầu vệ sinh và trang trí.

Xem nhanh:

- Gia công chấn dập inox là gì? Lợi ích cốt lõi cho doanh nghiệp

- Thách thức thường gặp khi chấn dập inox tại Việt Nam

- Công nghệ & thiết bị: chấn, dập, đột, laser – CNC vs. truyền thống

- Quy trình gia công chấn dập inox chuẩn ISO 9001:2015 (6–7 bước)

- Yếu tố ảnh hưởng đến chất lượng: vật liệu, thông số chấn/dập và bề mặt

- Ứng dụng công nghiệp & danh mục sản phẩm chấn dập inox

- So sánh chấn dập inox với hàn/lốc/tiện – khi nào chọn phương án nào?

- Tiêu chí lựa chọn nhà cung cấp chấn dập inox uy tín

- Xu hướng mới & bền vững trong chấn dập inox

- Kinh nghiệm & lưu ý thực tiễn từ kỹ sư dự án

- Vì sao chọn Cơ Khí Hải Minh (E-E-A-T)

- Hồ sơ năng lực & dự án tiêu biểu (Proof)

- Báo giá & mô hình chào giá minh bạch

- FAQ – Câu hỏi thường gặp về chấn dập inox

- Liên hệ kỹ sư – Nhận tư vấn & đề xuất giải pháp miễn phí

- Điểm Nổi Bật Chính Cần Ghi Nhớ

Biên soạn bởi: Đoàn Minh Phong

Trưởng Phòng Kỹ Thuật & Chuyên gia Tư vấn Kỹ thuật — Cơ Khí Hải Minh (Với hơn 10 năm kinh nghiệm trong lĩnh vực tư vấn, thiết kế, gia công inox các loại Đoàn Minh Phong là chuyên gia hàng đầu tại Cơ Khí Hải Minh. Anh chuyên sâu về tối ưu hóa công suất, lựa chọn vật liệu Inox 201/304 cho gia công inox, và các giải pháp cho nhà hàng, khách sạn.).

Định nghĩa & phạm vi. Chấn (bending) là quá trình uốn tấm inox theo góc hoặc bán kính mục tiêu bằng máy press brake; dập (stamping) sử dụng bộ khuôn và lực ép lớn để tạo biên dạng, gân tăng cứng, lỗ hoặc hoa văn. Trong thực tế sản xuất, hai công đoạn này thường đi cùng cắt laser/đột để hoàn thiện chi tiết theo bản vẽ. Quý khách có thể đặt hàng từ lô nhỏ đến lô lớn, chấn gấp inox 304 theo bản vẽ cho các sản phẩm bếp, cơ khí kiến trúc hay thiết bị công nghiệp.

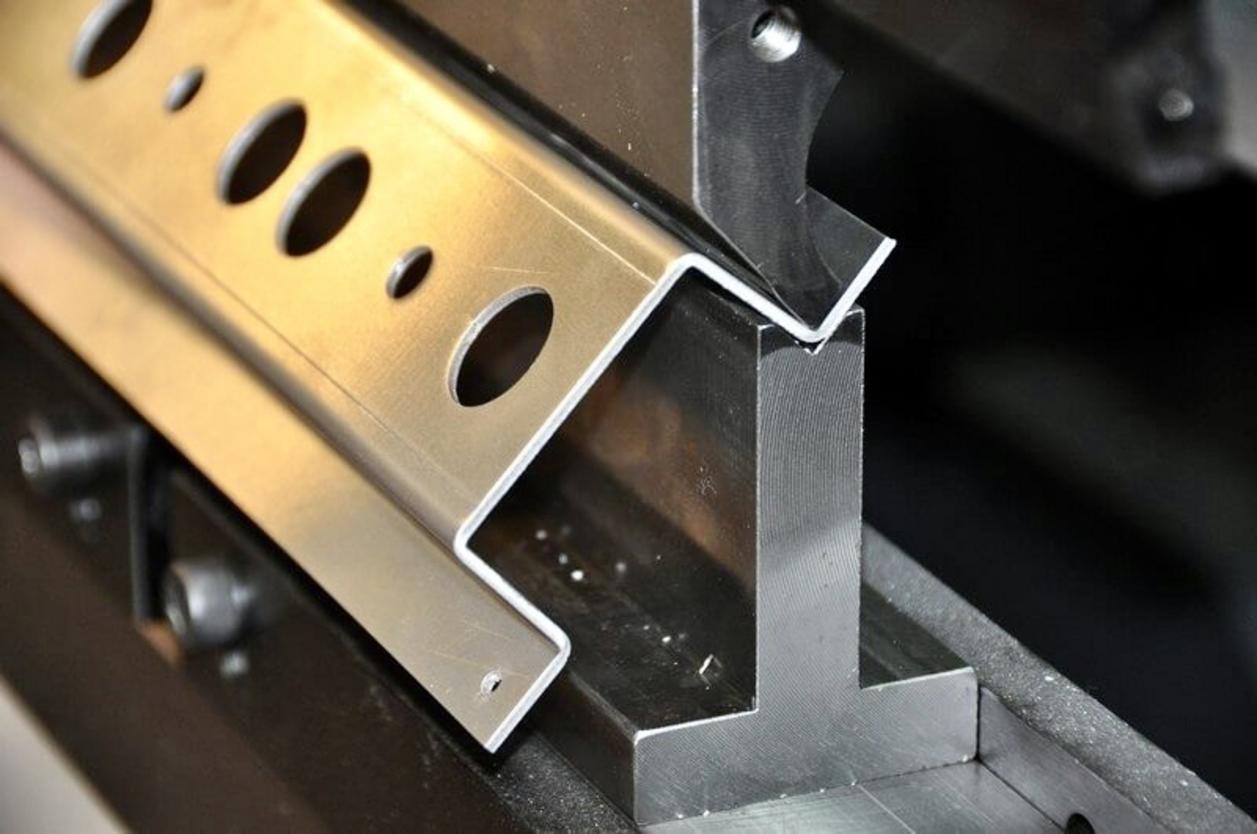

Năng lực CNC và tính lặp lại. CNC press brake (thủy lực/điện) điều khiển đa trục cho phép thiết lập nhanh, bù sai số hồi lò xo và canh backgauge chuẩn. Ở các dự án đòi hỏi dung sai, độ lặp lại vị trí/backgauge thường đạt khoảng ±0,03–0,05 mm, dung sai góc uốn khoảng ±0,5–1° khi lựa chọn chày/cối phù hợp và kiểm soát vật liệu. Điều này đặc biệt hữu ích với các cụm vỏ tủ, giá đỡ, khay inox cần lắp lẫn tuyệt đối. Tham khảo thiết bị press brake tại nguồn mở để hiểu nguyên lý hoạt động Press brake.

Tối ưu vật liệu theo môi trường. Inox 304/316 có ưu thế về chống ăn mòn, độ bền và vệ sinh bề mặt; 304 cân bằng chi phí/hiệu suất, 316 phù hợp môi trường biển hoặc có hóa chất nhẹ; 201 phù hợp không gian khô, yêu cầu chi phí tối ưu. Việc chọn đúng grade giảm rủi ro OPEX do ăn mòn và kéo dài vòng đời thiết bị. Thông tin tổng quan về đặc tính thép không gỉ được ghi nhận tại Stainless steel.

Kết hợp cắt laser + chấn CNC. Phương án này cho mép cắt sạch, dung sai chặt và thẩm mỹ tốt, hạn chế bavia trước khi uốn. Với các sản phẩm như máng xối, nẹp U/V, vỏ tủ điện, bếp công nghiệp, đây là lựa chọn đem lại hiệu suất vận hành và tiến độ gia công ổn định. Quý khách có thể đặt Gia công inox tấm theo bản vẽ để tối ưu chuỗi từ cắt – chấn – hoàn thiện.

Lợi ích doanh nghiệp. Ứng dụng CNC giúp rút ngắn lead-time, giảm số mối hàn, kiểm soát dung sai đồng đều giữa các ca sản xuất, và giảm phế liệu nhờ lập trình CAD/CAM. Với sản xuất lô vừa/nhỏ, thời gian setup ngắn và thư viện chương trình lưu trữ giúp tái đặt hàng nhanh, tiết kiệm OPEX. Để xem thêm các dịch vụ liên quan, mời Quý khách tham khảo Dịch vụ gia công inox tổng hợp hoặc đặt hàng Gia công CNC inox chính xác cho các chi tiết phức tạp.

Chấn (bending) vs dập (stamping): khác biệt và ứng dụng

Hai phương pháp cùng tạo hình trên inox tấm nhưng khác về đầu tư thiết bị, khuôn và mục tiêu sản lượng. Chấn dùng chày/cối tiêu chuẩn, linh hoạt đổi góc uốn và trình tự, phù hợp sản xuất thay đổi liên tục. Dập cần khuôn chuyên dụng, chi phí CAPEX cao hơn nhưng tốc độ mổi chu kỳ nhanh, thích hợp sản lượng lớn và biên dạng lặp đi lặp lại.

Chấn: air bending/hemming/coining; linh hoạt, không cần khuôn dập đắt tiền. Air bending cho phép thay đổi góc bằng việc điều chỉnh hành trình, ít phụ thuộc vào khuôn cố định; hemming dùng để gấp mép an toàn, tăng độ cứng; coining cho góc chính xác cao khi cần. Nhờ dùng bộ tooling tiêu chuẩn, Quý khách có thể triển khai nhiều sản phẩm khác nhau mà không phải đầu tư khuôn riêng, giảm CAPEX và rủi ro tồn kho khuôn. Điều này lý tưởng cho các batch vừa/nhỏ và các dự án R&D.

Dập: cần bộ khuôn chuyên dụng, tốc độ cao cho sản lượng lớn, tạo gân/lỗ/biên dạng phức tạp. Khi đã có khuôn, mỗi chu kỳ dập diễn ra rất nhanh, đảm bảo độ đồng nhất và năng suất. Dập phù hợp tạo gân tăng cứng, lỗ hàng loạt, dập nổi logo/hoa văn hoặc biên dạng phức tạp khó đạt bằng chấn. TCO thấp dần theo sản lượng, thuận lợi cho các chương trình sản xuất dài hạn.

Kết hợp đột dập lỗ + chấn gấp để tối ưu chi phí và năng suất. Chuỗi công đoạn hợp lý là cắt/đột lỗ, sau đó chấn gấp tạo hình, giúp giảm biến dạng cạnh lỗ và nâng chất lượng mép. Sự kết hợp này cũng rút ngắn thời gian thao tác, cải thiện hiệu suất dây chuyền. Với hệ thống CAD/CAM đồng bộ, việc lặp lại sản phẩm ở các lô sau gần như “bấm nút” là có.

Vì sao CNC nâng độ chính xác và tốc độ?

Điều khiển số biến kinh nghiệm thành dữ liệu, giảm rủi ro phụ thuộc vào từng thợ. Backgauge đa trục, cảm biến hành trình và thuật toán bù hồi lò xo giúp kiểm soát góc uốn theo vật liệu. Nhờ đó, năng suất và tỷ lệ đạt ngay từ lần đầu (first-pass yield) tăng rõ rệt.

Điều khiển số (CNC) tối ưu backgauge, áp lực, hành trình; giảm sai số người vận hành. Các trục X/R/Z của backgauge định vị phôi chính xác, trong khi áp suất và hành trình được tính toán theo chiều dày và đặc tính inox. Giao diện lập trình trực quan rút ngắn thời gian đào tạo, hạn chế sai sót thao tác. Kết quả là chất lượng ổn định giữa các ca và các máy.

Độ lặp lại vị trí/backgauge điển hình ±0.03–0.05 mm; dung sai góc ±0.5–1° khi tooling phù hợp. Con số này đáp ứng yêu cầu lắp lẫn nghiêm ngặt của vỏ thiết bị, tủ điện, khay/giá inox. Khi kết hợp kiểm soát chiều dày tôn và film bảo vệ bề mặt, sai số tổng thể của cụm lắp giảm đáng kể. Đây là nền tảng cho sản xuất tinh gọn và giảm phế phẩm.

Thời gian setup ngắn, lưu thư viện chương trình cho sản phẩm lặp lại. Mỗi mã hàng có thể lưu sẵn thông số, trình tự uốn và chọn bộ chày/cối, giúp chạy lại nhanh khi tái đặt hàng. Việc tiêu chuẩn hóa quy trình cũng giúp dự báo thời gian gia công và lập kế hoạch sản xuất chính xác hơn. Chu kỳ giao hàng được rút ngắn, cải thiện trải nghiệm khách hàng.

Inox 201/304/316: chọn grade theo môi trường làm việc

Chọn đúng grade là quyết định kỹ thuật ảnh hưởng trực tiếp đến chi phí vòng đời. Mục tiêu là cân bằng CAPEX ban đầu và OPEX vận hành, đồng thời đảm bảo vệ sinh và thẩm mỹ. Với ứng dụng bếp, thực phẩm, dược, các tiêu chí chống ăn mòn và vệ sinh bề mặt luôn được ưu tiên.

201: kinh tế, phù hợp nội thất khô. Inox 201 có thành phần Mn cao hơn, giá tốt, độ cứng vững ổn trong môi trường khô ráo. Dùng cho nẹp trang trí, nội thất không tiếp xúc hóa chất hay muối. Không khuyến nghị cho môi trường ẩm mặn hoặc axit.

304: cân bằng giá/độ bền, an toàn thực phẩm – tiêu chuẩn bếp công nghiệp. 304 là lựa chọn phổ biến nhờ chống ăn mòn tốt, dễ gia công và phù hợp tiêu chí vệ sinh. Thường dùng cho chậu rửa, bàn, kệ, tủ bếp công nghiệp và thiết bị tiếp xúc thực phẩm. Tài liệu công khai về thép không gỉ xác nhận đặc tính phù hợp cho các ứng dụng này.

316: chống ăn mòn cao, phù hợp môi trường biển/hóa chất nhẹ. Với thành phần Mo, 316 chống pitting tốt hơn trong môi trường chloride, nước biển hoặc nơi có hóa chất nhẹ. Phù hợp cho các thiết bị ven biển, xử lý nước, dược phẩm. Dù chi phí cao hơn, 316 thường mang lại TCO tốt hơn ở môi trường khắc nghiệt.

Với nền tảng công nghệ và quy trình tiêu chuẩn, Cơ Khí Hải Minh sẵn sàng đồng hành để biến bản vẽ của Quý khách thành sản phẩm đạt yêu cầu lắp lẫn và thẩm mỹ. Ở phần tiếp theo, chúng ta sẽ đi thẳng vào các thách thức thường gặp tại thị trường Việt Nam như chất lượng vật liệu, độ phẳng phôi, vết xước bề mặt, sai số do khuôn/mòn dụng cụ và kiểm soát bavia – những yếu tố quyết định hiệu quả sản xuất.

Điểm Nổi Bật Chính Cần Ghi Nhớ

7 điểm chốt giúp hiểu nhanh định nghĩa, quy trình, tiêu chí chất lượng, ứng dụng, so sánh công nghệ và cách báo giá.

- Định nghĩa: Gia công chấn dập inox là uốn/dập inox tấm bằng press brake/đột dập để tạo biên dạng theo bản vẽ, phục vụ lắp lẫn chính xác và thẩm mỹ bề mặt.

- Công nghệ chủ đạo: CNC press brake kết hợp cắt laser và CAD/CAM giúp độ chính xác cao, bề mặt đẹp, dữ liệu xuyên suốt và rút ngắn lead-time.

- Dung sai tham chiếu: Kích thước ±0.2–0.5 mm; góc ±0.5–1°. Springback thường 1–3° và được khống chế bằng overbend, coining/hemming hoặc cảm biến đo góc vòng kín.

- Chọn grade & Rmin: 201 (kinh tế, nội thất khô), 304 (bếp/đa dụng), 316 (biển/hóa chất). Rmin tham chiếu: 304/316 ≈ 1×T; 201 ≈ 1.5–2×T.

- Ứng dụng tiêu biểu: Thanh U/V, khung cửa/vách kính, máng xối, panel thang máy, thiết bị bếp, tấm sàn dập gân chống trượt.

- So sánh nhanh: Chấn linh hoạt cho lô nhỏ–vừa; dập khuôn tối ưu loạt lớn; hàn cho kết cấu ghép phức tạp; lốc dành cho bán kính lớn/ống.

- Báo giá minh bạch: Dựa trên vật liệu/độ dày, số bước chấn/dập, tooling, dung sai, hoàn thiện bề mặt và số lượng. Gửi RFQ đầy đủ để nhận báo giá trong 24 giờ.

Thách thức thường gặp khi chấn dập inox tại Việt Nam

Các lỗi phổ biến gồm xước bề mặt, springback, dung sai không đều và rủi ro lead-time; có thể khắc phục bằng tooling phù hợp, quy trình ISO và tự động hóa.

Từ nền tảng công nghệ và lợi ích đã nêu, câu chuyện vận hành thực tế đặt ra nhiều thách thức chấn dập inox cần được quản trị ngay từ RFQ. Ở thị trường Việt Nam, biến thiên chất lượng vật liệu, tay nghề không đồng đều, và kế hoạch khuôn chưa tối ưu thường gây sai số và trễ tiến độ. Mục tiêu của Cơ Khí Hải Minh là giúp Quý khách kiểm soát dung sai, ổn định bề mặt và bảo vệ chuỗi cung ứng để giảm TCO trên toàn vòng đời sản phẩm.

Bề mặt inox dễ xước do kẹt phôi/tiếp xúc khuôn. Trong chấn gấp, phôi có thể cọ xát lên V-die/chày uốn gây xước hairline hoặc lem bề mặt BA, đặc biệt khi còn ba via sau cắt. Quý khách cần dùng phim bảo vệ mặt đẹp, đeo găng tay sạch và vệ sinh khuôn, tránh bụi kim loại tích tụ. Với chi tiết yêu cầu thẩm mỹ cao, nên chèn pad nylon/brush để giảm ma sát và tối ưu thứ tự uốn, hạn chế kéo lê phôi dài trên bề mặt khuôn.

Springback (hồi xuân) 1–3° tùy grade/độ dày. Đây là hiện tượng vật liệu đàn hồi trở lại sau khi bỏ tải, khiến góc thực tế mở lớn hơn góc đặt. Inox 201/304/316 có mức springback khác nhau, độ dày càng lớn thì xu hướng càng rõ; giải pháp là overbend/bù góc và chọn V-die phù hợp. Với các góc quan trọng, có thể chuyển sang bottoming/coining để cố định góc, kết hợp đo góc online.

Dung sai chấn dập inox trong sản xuất thực tế. Với air bending, dung sai kích thước thường ở mức ±0.2–0.5 mm và dung sai góc ±0.5–1° khi tooling và backgauge được thiết lập đúng. QC cần kiểm soát theo lô, sử dụng thước đo góc, thước cữ, và phiếu FAI trước khi sản xuất loạt để ổn định chất lượng. Thiết lập rõ dung sai chức năng ngay trên bản vẽ giúp giảm vòng lặp sửa mẫu.

Lead-time gia công inox chịu tác động đa yếu tố. Thiếu vật liệu/khuôn, thay đổi bản vẽ muộn, hoặc khâu hoàn thiện bề mặt kéo dài đều có thể đẩy lùi lịch giao hàng. Giải pháp là duy trì tồn kho grade/độ dày phổ biến, lập kế hoạch khuôn theo chủng loại, và chèn buffer cho QA/finishing. Khi cần tối ưu chi phí vật liệu, Quý khách có thể tham khảo Vật liệu inox 304 và ảnh hưởng đến giá để lựa chọn phù hợp yêu cầu sử dụng.

Tự động hóa/backgauge đa trục và CAD/CAM. Máy chấn CNC với backgauge đa trục, crowning và thư viện tooling giúp tăng tính đồng đều, giảm phụ thuộc tay nghề. Lập trình CAD/CAM và đo góc vòng kín (closed-loop) nâng first-pass yield, hạn chế phế phẩm và giảm OPEX. Khi cần tối ưu chuỗi cắt–chấn–hoàn thiện, hãy xem Năng lực gia công inox tấm của chúng tôi để chuẩn hóa quy trình.

Xước bề mặt & kẹt phôi: nguyên nhân và khắc phục

Dùng phim bảo vệ mặt đẹp, găng tay sạch, vệ sinh V-die/chày uốn. Phim bảo vệ giữ lớp hairline/BA tránh in vết khi uốn, nhất là với bán kính nhỏ. Găng tay bẩn hoặc dầu mỡ có thể in dấu lên bề mặt, gây lỗi sau khi bóc film. Vệ sinh định kỳ V-die/chày giúp loại bỏ vụn phoi; đây là tác nhân thường bị bỏ qua dẫn đến vết cấn dài theo đường uốn.

Chèn pad/brush, tối ưu thứ tự uốn để giảm cọ xát. Pad nylon/brush giảm ma sát và hạn chế trầy xước khi phôi trượt trên bề mặt khuôn. Thứ tự uốn hợp lý tránh kéo lê mặt đẹp qua các cạnh sắc, đồng thời rút ngắn thao tác. Với chi tiết dài, bố trí backgauge và gá đỡ phụ để ngăn võng, tránh cấn mép.

Kiểm tra ba via sau cắt laser để tránh cấn khuôn. Bavia/slag còn lại trên mép cắt là nguyên nhân gây xước và cấn khuôn khi uốn. Quy định bước deburr trước chấn giúp bảo vệ khuôn và ổn định góc uốn. Với bề mặt yêu cầu thẩm mỹ cao, sử dụng scotch-brite/đánh xước sau deburr để đồng đều bề mặt.

Springback và kiểm soát góc uốn

Bù góc (overbend), chọn V-die lớn hơn/nhỏ hơn tùy R yêu cầu. Overbend là phương án kinh tế để bù hồi xuân 1–3° thường gặp ở springback inox, áp dụng hiệu quả cho lô vừa/nhỏ. Chọn V-die phù hợp bán kính mục tiêu giúp phân bố ứng suất đồng đều, hạn chế biến dạng ngoài ý muốn. Với chi tiết có R chặt, cân nhắc bottoming để giảm biến thiên góc theo cuộn vật liệu.

Dùng cảm biến đo góc/closed-loop trên press brake CNC. Cảm biến đo góc theo thời gian thực cho phép máy tự điều chỉnh hành trình đến khi đạt góc yêu cầu. Vòng lặp kín giúp đồng nhất giữa các ca sản xuất, giảm nhu cầu chỉnh tay. Đây là nền tảng để giữ vững dung sai góc trong dải ±0.5–1° khi chạy loạt.

Hemming/coining khi cần góc sắc và ổn định cao. Hemming gấp mép tạo góc kín, tăng độ cứng và an toàn cạnh, phù hợp chi tiết trang trí và bếp công nghiệp. Coining đóng chặt góc bằng lực lớn, giảm tối đa springback nhưng cần kiểm soát khuôn và bề mặt kỹ lưỡng. Hai phương án này nên được cân nhắc khi yêu cầu thẩm mỹ và lắp lẫn ở mức khắt khe.

Dung sai hợp lý & quản trị kỳ vọng

Thống nhất dung sai theo bản vẽ: ±0.2–0.5 mm; góc ±0.5–1°. Việc ghi rõ dung sai ngay từ RFQ giúp thiết lập chương trình máy, chọn tooling và chế độ QC phù hợp. Nếu không xác định trước, rủi ro sửa mẫu/lặp vòng nghiệm thu tăng cao. Với chi tiết chức năng, nên tách riêng dung sai kích thước lắp lẫn và dung sai ngoại quan.

Đánh dấu kích thước chức năng vs tham chiếu; lập FAI trước khi sản xuất loạt. Kích thước chức năng (lỗ lắp, khoảng hở, vị trí lắp bản lề) cần ký hiệu rõ để ưu tiên kiểm soát. FAI giúp xác thực quá trình, phát hiện sớm sai số do vật liệu/khuôn. Khi quy trình đã “đóng băng”, năng suất và tỷ lệ đạt từ lần đầu được cải thiện đáng kể.

Cập nhật RFQ rõ ràng để hạn chế sửa đổi. Bản vẽ, tiêu chuẩn kiểm tra, bề mặt hoàn thiện và yêu cầu đóng gói cần nêu cụ thể trong RFQ. Việc thay đổi sau khi đã lên lịch sản xuất sẽ kéo theo chi phí phát sinh và trễ hạn. Áp dụng hệ thống quản lý chất lượng theo ISO 9001:2015 giúp chuẩn hóa tài liệu và truy xuất quá trình.

Lead-time & vật liệu: ma trận rủi ro

Duy trì tồn kho grade/thickness phổ biến; kế hoạch khuôn V theo T. Danh mục tồn kho hợp lý cho inox 201/304/316 dày mỏng phổ biến giúp rút ngắn lead-time gia công inox theo mùa đơn hàng. Lập ma trận khuôn theo dải độ dày hạn chế thời gian thay khuôn và ngừng máy. Với dự án gối đầu, nên định kỳ rà soát tiêu thụ để tối ưu CAPEX cho dụng cụ.

Buffer thời gian cho hoàn thiện bề mặt và QA. Các công đoạn mài xước, passivation, vệ sinh và đóng gói thường tiêu tốn nhiều thời gian hơn dự kiến. Chèn buffer cho QA, đặc biệt khi có kiểm tra 100% kích thước/chức năng, giúp bảo toàn cam kết giao hàng. Điều này trực tiếp giảm chi phí lỡ hẹn và chi phí bảo hành về sau.

Kịch bản thay thế: 304↔201 khi phù hợp yêu cầu sử dụng. Trong một số ứng dụng nội thất khô, thay thế 304 bằng 201 có thể giảm chi phí vật liệu đáng kể mà vẫn đáp ứng công năng. Ngược lại, môi trường ẩm/ăn mòn đòi hỏi 304/316 để bảo vệ tuổi thọ và LCC. Cân nhắc theo tiêu chí kỹ thuật và có xác nhận từ bộ phận QA/khách hàng trước khi chuyển đổi; cần tư vấn, Quý khách có thể tham khảo Xưởng chấn dập inox tại TP.HCM của chúng tôi.

Để hiểu cơ chế đàn hồi và các phương án khống chế, tài liệu về bending kim loại tấm cung cấp nền tảng tham khảo hữu ích, hỗ trợ thiết kế và lựa chọn quy trình phù hợp.

Từ nhận diện rủi ro đến cách khống chế đã rõ, bước tiếp theo là lựa chọn đúng công nghệ và thiết bị (chấn, dập, đột, laser – CNC so với truyền thống) để đạt hiệu suất vận hành và chất lượng ổn định trên từng mã hàng.

Công nghệ & thiết bị: chấn, dập, đột, laser – CNC vs. truyền thống

Chọn đúng tổ hợp máy (press brake, dập/đột, laser) và CAD/CAM giúp đạt dung sai chặt, biên dạng chính xác, tối ưu chi phí từ mẫu đến sản xuất loạt.

Sau khi nhận diện các rủi ro phổ biến trong vận hành, bước quyết định nằm ở cấu hình công nghệ: chấn, dập/đột và cắt laser được đồng bộ bằng lập trình số để tăng hiệu suất và tính lặp lại. Chúng tôi giúp Quý khách xác lập “technology stack” phù hợp từng mã hàng nhằm giảm OPEX, rút ngắn lead time và kiểm soát thẩm mỹ bề mặt cho cả lô nhỏ lẫn lô lớn.

Press brake điện và thủy lực – nền tảng của chấn dập CNC. Dòng điện (servo-electric) nổi bật ở khả năng tiết kiệm năng lượng, tiếng ồn thấp và độ lặp lại cao, phù hợp tôn mỏng–trung bình và các chi tiết đòi hỏi tốc độ chu kỳ ổn định. Dòng thủy lực cung cấp lực ép lớn cho tấm dày, chi tiết dài, linh hoạt về biên dạng và vật liệu. Việc chọn máy gắn liền với nhu cầu sản lượng, chiều dài uốn và yêu cầu R/góc uốn, giúp kiểm soát TCO theo thực tế sản xuất.

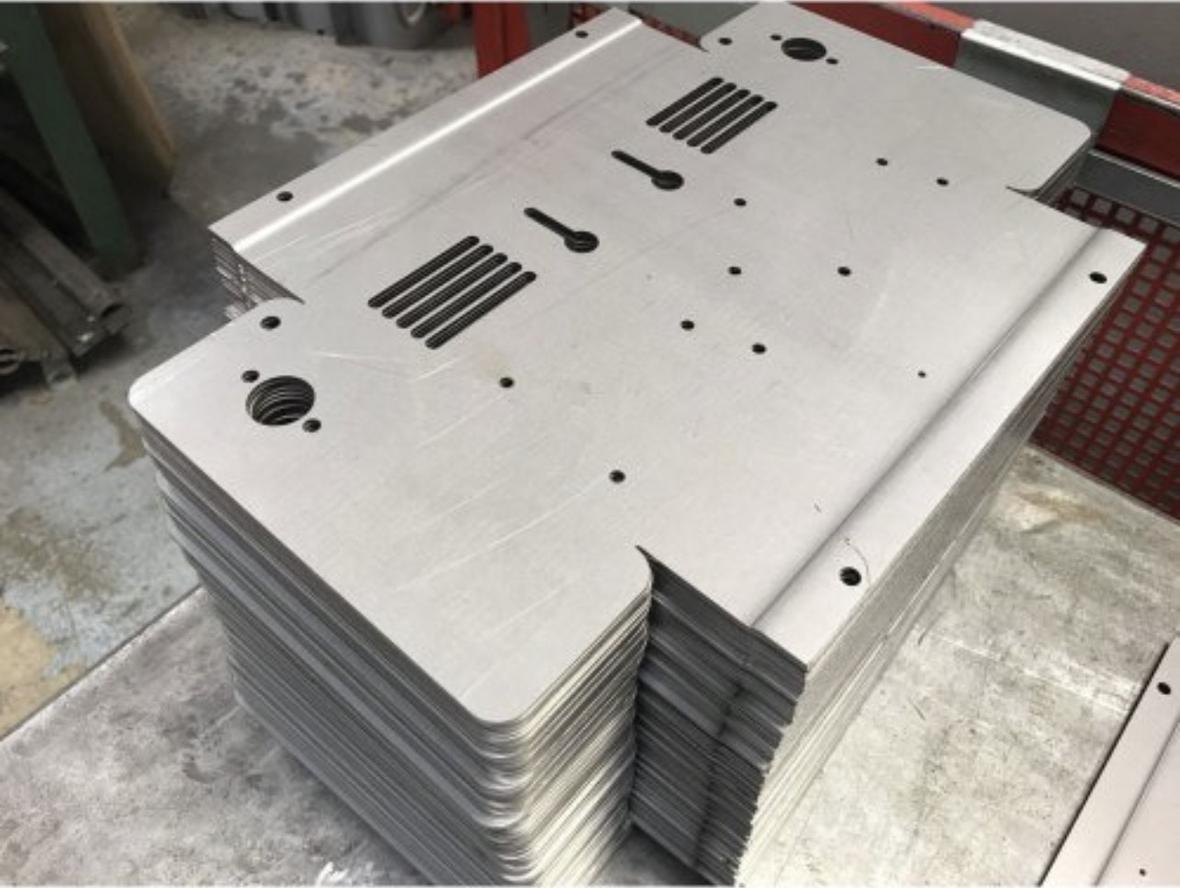

Đột dập/punching và dập khuôn – tối ưu khi nhiều lỗ/hoa văn hoặc sản lượng lớn. Máy đột phù hợp tạo lỗ, khe, đột gân chống trượt với chu kỳ nhanh và chi phí đơn vị thấp. Khi sản lượng lớn, dập khuôn chuyên dụng mang lại năng suất vượt trội, nhưng có chi phí khuôn ban đầu (NRE) cần tính toán theo vòng đời dự án. Với danh mục chi tiết nhiều lỗ, Quý khách có thể đặt Gia công đột lỗ inox theo yêu cầu để chủ động về dung sai lỗ và tiến độ.

Cắt laser fiber + CAD/CAM – mép sạch, kerf nhỏ, dữ liệu xuyên suốt. Kerf laser thường ~0.1–0.2 mm, mép cắt sạch giúp giảm bavia và hạn chế mẻ cạnh khi chuyển sang chấn. Bằng nesting thông minh, phôi được xếp tối ưu để giảm phế liệu và chi phí vật liệu. Dữ liệu từ CAD/CAM truyền thẳng sang chương trình chấn, đồng bộ vị trí backgauge và gợi ý thứ tự uốn; tham khảo năng lực tại Năng lực gia công inox tấm và Gia công CNC inox & lập trình CAD/CAM.

Backgauge 4–6 trục và crowning tự động – ổn định góc theo chiều dài. Backgauge đa trục (X, R, Z1/Z2, đôi khi X1/X2) giúp định vị phôi linh hoạt, hỗ trợ chấn đa bước với độ lặp lại cao. Cơ cấu crowning tự bù võng bàn máy, giữ góc đồng đều trên toàn chiều dài uốn, đặc biệt hữu ích với chi tiết dài và tôn dày. Kết hợp cảm biến đo góc/closed-loop, góc uốn đạt dải sai số mục tiêu cho lắp lẫn chính xác.

Hướng dẫn V-die: khoảng 6–10×T (air bending) và chọn chày–khuôn theo R yêu cầu. Với air bending, chọn V-die theo bội số độ dày T vừa bảo toàn bề mặt vừa tránh nứt mép khi R quá nhỏ. Chày–khuôn quyết định bán kính uốn thực tế; khi yêu cầu R chặt hoặc góc sắc, có thể cân nhắc bottoming/coining và film bảo vệ. Việc tiêu chuẩn hóa bộ tooling theo dải độ dày/grade phổ biến rút ngắn thời gian setup và giảm lỗi thao tác.

Press brake điện vs thủy lực: chọn theo biên dạng và sản lượng

Điện: tốc độ cao, êm, lặp lại tốt cho chi tiết mỏng/trung bình. Hệ truyền động servo cho hành trình nhanh, phản hồi chính xác và độ ổn định cao giữa các ca. Điều này phù hợp với mã hàng nhiều bước uốn ngắn, yêu cầu năng suất và tiếng ồn thấp tại xưởng. Với dải T mỏng đến trung bình, hiệu suất năng lượng của máy điện giúp giảm OPEX đáng kể.

Thủy lực: lực nén lớn cho tấm dày/chi tiết dài. Khả năng tạo lực lớn giúp xử lý inox dày, bản dài với độ võng được bù tốt bằng crowning. Máy linh hoạt về dụng cụ, thích hợp cho nhiều biên dạng, bao gồm uốn R lớn và uốn khuôn sâu. Đây là lựa chọn an toàn khi danh mục sản phẩm có biên độ độ dày rộng và nhu cầu lực ép cao.

Crowning/đo góc online cải thiện độ đồng đều theo chiều dài. Hệ thống crowning chủ động bù biến dạng khung và bàn máy, giữ góc đồng đều từ giữa ra hai đầu. Cảm biến đo góc theo thời gian thực cho phép điều chỉnh hành trình tức thời, giảm nhu cầu chỉnh tay. Kết quả là dung sai góc ổn định, giảm phế phẩm và thời gian rework.

Khi nào dùng đột dập/khuôn dập thay vì chấn?

Chi tiết có nhiều lỗ/hoa văn hoặc cần dập gân chống trượt. Với tấm có ma trận lỗ dày đặc, đột dập cho chu kỳ nhanh và chi phí mỗi lỗ thấp hơn so với cắt từng lỗ bằng các phương pháp khác. Hoa văn dập nổi và gân tăng cứng cũng đạt bề mặt đồng đều, thuận lợi cho thẩm mỹ. Tích hợp đột trước, chấn sau giúp bảo toàn cạnh lỗ trong quá trình uốn.

Sản lượng lớn cần tốc độ, bù lại chi phí khuôn (NRE) ban đầu. Khi đã có khuôn tối ưu, năng suất dập mỗi chu kỳ rất cao và độ đồng đều tốt, phù hợp chương trình dài hạn. Chi phí khuôn cần được phân bổ theo vòng đời sản phẩm để tính TCO chính xác. Với mã hàng ổn định, phương án dập khuôn rút ngắn lead time rõ rệt.

Kết hợp: đột dập trước, sau đó chấn tạo biên dạng U/V. Trình tự này giảm biến dạng cạnh lỗ khi uốn, đồng thời đơn giản hóa gá đặt. Dữ liệu CAD/CAM thống nhất giữa hai công đoạn giúp hạn chế sai lệch vị trí lỗ so với mép uốn. Đây là mô hình sản xuất tinh gọn, dễ mở rộng công suất khi cần.

Cắt laser + CAD/CAM: tăng chính xác và thẩm mỹ

Kerf ~0.1–0.2 mm; mép cắt sạch giảm ba via. Biên cắt hẹp giúp đường bao sát kích thước thiết kế, giảm nhu cầu mài mép trước chấn. Độ sạch của mép cắt cũng giúp bảo vệ bề mặt khuôn khi uốn, hạn chế vết cấn. Điều này đặc biệt quan trọng với bề mặt hairline/BA cần thẩm mỹ cao.

Nesting tối ưu giúp giảm phế liệu; dữ liệu chuyển thẳng sang chương trình chấn. Phần mềm nesting sắp xếp chi tiết thông minh trên tấm, tận dụng phần thừa và giảm scrap. Thông tin đường uốn, vị trí backgauge được chuyển tiếp tự động, rút ngắn thời gian setup. Chuỗi dữ liệu xuyên suốt là nền tảng để kiểm soát dung sai và lặp lại.

Khả năng khắc/đánh dấu vị trí uốn để giảm nhầm lẫn. Đánh dấu nhẹ (etch/mark) vị trí uốn, mã công đoạn giúp thợ thao tác nhanh và chính xác. Với chi tiết có nhiều bước uốn, giải pháp này giảm lỗi trình tự và rework. Khi cần đồng bộ từ bản vẽ đến sàn máy, hãy tham khảo Gia công CNC inox & lập trình CAD/CAM để tối ưu.

Multi-axis bending & backgauge thông minh

Backgauge 6 trục định vị phức tạp, hỗ trợ chấn đa bước. Các trục X1/X2, Z1/Z2, R và X cho phép định vị phôi theo nhiều điểm tỳ, xử lý chi tiết bất đối xứng. Điều này giảm số gá kẹp phụ và rút ngắn thao tác giữa các bước uốn. Độ lặp lại vị trí cao đảm bảo kích thước lắp lẫn đạt ngay từ lần đầu.

Tự động đổi dụng cụ/tooling library rút ngắn setup. Thư viện tooling tiêu chuẩn hóa theo dải T và R giúp chọn chày–khuôn nhanh, hạn chế sai sót. Một số cấu hình hỗ trợ thay dụng cụ bán tự động, giảm thời gian chờ máy. Việc chuẩn hóa này trực tiếp cải thiện OEE của dây chuyền.

Cảm biến/vision hỗ trợ canh phôi chính xác. Hệ thống laser line/vision xác nhận vị trí phôi trước khi uốn, giảm lệch mép và xoay sai. Khi kết hợp đo góc online, vòng lặp kiểm soát chất lượng khép kín được thiết lập ngay trên máy. Đây là cơ sở để giữ dung sai kích thước và góc uốn trong dải mục tiêu của Quý khách.

Khi đã xác định tổ hợp công nghệ phù hợp, việc thể chế hóa bằng quy trình chuẩn giúp kiểm soát chất lượng nhất quán. Phần tiếp theo trình bày quy trình gia công chấn dập inox theo ISO 9001:2015 với 6–7 bước rõ ràng từ nhận bản vẽ, lập trình, đến nghiệm thu.

Quy trình gia công chấn dập inox chuẩn ISO 9001:2015 (6–7 bước)

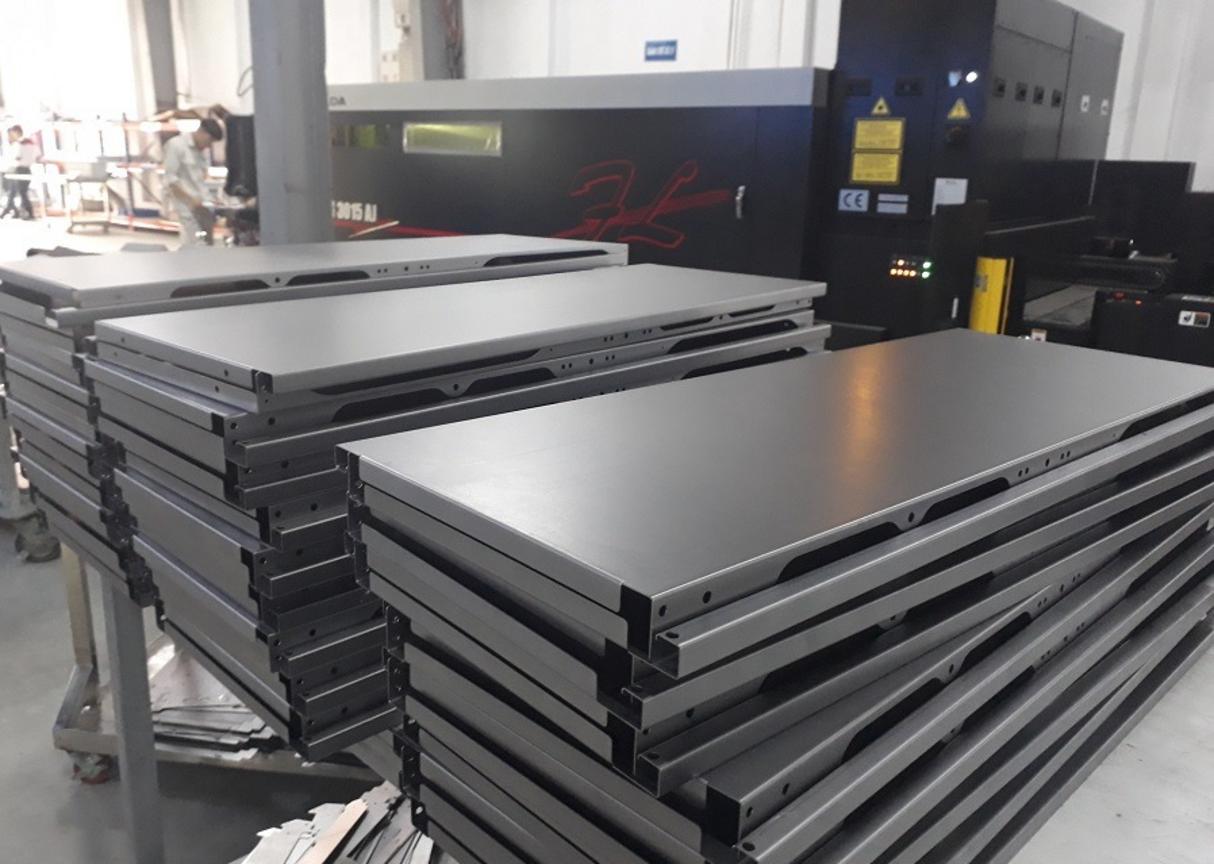

Quy trình 7 bước theo ISO 9001 giúp minh bạch từng công đoạn, kiểm soát dung sai và chất lượng trước khi giao hàng.

Từ tổ hợp công nghệ laser + press brake CNC đã thống nhất ở phần trước, việc chuẩn hóa bằng quy trình ISO 9001:2015 là chìa khóa để duy trì chất lượng đồng nhất giữa các ca và các lô sản xuất. Cơ Khí Hải Minh thiết kế luồng công việc khép kín, kiểm soát từ RFQ đến nghiệm thu, đảm bảo truy xuất nguồn gốc, rút ngắn lead time và giảm TCO cho dự án của Quý khách. Để có cái nhìn đầy đủ, dưới đây là 7 bước tiêu chuẩn và các checkpoint kiểm soát chất lượng tương ứng.

Tổng quan 7 bước tiêu chuẩn.

- B1: Tiếp nhận RFQ & DFM theo bản vẽ.

- B2: Chuẩn bị phôi – cắt laser & làm sạch ba via.

- B3: Set-up tooling & lập trình chấn trên CNC.

- B4: Gia công chấn/dập theo lệnh CNC, kiểm soát góc online.

- B5: Kiểm tra chất lượng (FAI/QC) với phiếu đo và ảnh minh chứng.

- B6: Hoàn thiện bề mặt & vệ sinh trước đóng gói.

- B7: Đóng gói chống xước, tài liệu MTC & bàn giao.

CAD/CAM ứng dụng ở khâu nào? Dữ liệu CAD/CAM được sử dụng để nesting khi cắt laser (B2) và lập trình trình tự uốn, backgauge, bù springback trên máy chấn CNC (B3). Chuỗi dữ liệu xuyên suốt này giảm lỗi thao tác, tăng first-pass yield và rút ngắn thời gian setup. Khi cần xem lộ trình tổng thể, Quý khách có thể tham khảo Quy trình dịch vụ gia công inox.

Chuẩn hóa 7 bước và FAI cho mẫu đầu tiên. Mỗi bước đều có checkpoint rõ ràng: kiểm vật liệu, kiểm kích thước, kiểm góc/uốn, và nghiệm thu ngoại quan. FAI (First Article Inspection) được thực hiện trên 1–3 phôi đầu tiên để xác nhận chương trình máy, dụng cụ, và dung sai chức năng trước khi chạy loạt. Cách làm này giảm rủi ro rework, ổn định lịch giao hàng và chi phí OPEX.

Hướng dẫn thao tác dạng từng bước – dễ hiểu, đồng nhất, dễ đánh giá. Quy trình được biên soạn thành hướng dẫn thao tác chuẩn, có hình ảnh minh họa vị trí uốn, ký hiệu datum, thứ tự thao tác. Nhân sự mới có thể nhanh chóng tiếp nhận, trong khi kỹ thuật giám sát dễ dàng đánh giá tuân thủ. Kết quả là hiệu suất vận hành (OEE) tăng và sai lỗi do con người giảm đáng kể.

Tài liệu hóa đầy đủ: phiếu QA, MTC vật liệu, ảnh đo góc/kích thước. Với các mã hàng có yêu cầu nghiệm thu, chúng tôi lưu kèm phiếu đo QC, ảnh đo góc bằng thước đo/thiết bị đo điện tử, và chứng chỉ vật liệu (MTC) theo lô. Hồ sơ này bảo chứng cho truy xuất nguồn gốc và đáp ứng kiểm toán nội bộ/khách hàng. Khi cần, các tài liệu được đính kèm ngay trong biên bản bàn giao.

Đóng gói chống xước, checklist giao nhận minh bạch. Sau khi hoàn thiện, sản phẩm được bọc film/PE/foam, ghim chặn góc và dán tem lot để quản trị tồn kho. Checklist giao nhận liệt kê số lượng, tình trạng bề mặt, phụ kiện kèm theo, giúp kiểm soát rủi ro trong vận chuyển. Nhờ vậy, tỷ lệ phát sinh khiếu nại về bề mặt giảm mạnh và trải nghiệm bàn giao được nâng cấp.

B1. Tiếp nhận RFQ & DFM theo bản vẽ

Thu thập file DXF/DWG/STEP, tiêu chuẩn, dung sai, số lượng. Chúng tôi tiếp nhận đầy đủ dữ liệu kỹ thuật và yêu cầu nghiệm thu để xác lập phạm vi công việc. Các thông tin như chiều dày tấm, bề mặt hoàn thiện, số lượng theo lô là nền tảng lập kế hoạch sản xuất. Việc chuẩn hóa thông tin ngay tại RFQ giúp rút ngắn thời gian phản hồi báo giá.

DFM: xác nhận Rmin, chiều dài mép tối thiểu, hướng thớ, vị trí mối hàn. Kỹ sư sẽ rà soát khả năng gia công, khuyến nghị bán kính uốn tối thiểu theo độ dày, và kiểm tra chiều dài mép để tránh nứt mép. Hướng thớ bề mặt (hairline) được cố định để bảo toàn thẩm mỹ sau uốn. Nếu có hàn, vị trí mối hàn được bố trí tránh vùng chịu uốn để đảm bảo độ bền.

Chốt vật liệu (201/304/316), bề mặt (No.4/BA/HL). Lựa chọn grade dựa trên môi trường sử dụng và yêu cầu vệ sinh, với 304 là phổ biến, 316 cho môi trường biển/hóa chất nhẹ, 201 cho nội thất khô. Bề mặt No.4/HL giữ vân xước thẩm mỹ, BA phù hợp yêu cầu bóng gương. Khi cần tư vấn quy trình tổng thể, mời xem Quy trình dịch vụ gia công inox.

B2. Chuẩn bị phôi: cắt laser & làm sạch ba via

Nesting tối ưu phế liệu, đánh dấu vị trí uốn. Dữ liệu CAD/CAM được dùng để sắp xếp chi tiết trên tấm hiệu quả, giảm scrap và hạ giá vật liệu. Các vị trí uốn, mã công đoạn có thể được khắc/đánh dấu nhẹ để hỗ trợ thao tác về sau. Điều này trực tiếp cải thiện năng suất và hạn chế nhầm lẫn.

Kiểm tra kích thước phôi sau cắt; bóc bavia cạnh. Kích thước sau cắt được đo kiểm ngẫu nhiên theo lô, bảo đảm dung sai để bước chấn không bị kéo lệch. Deburr loại bỏ ba via và xỉ bám, giảm rủi ro xước bề mặt và bảo vệ khuôn V. Đây là tiền đề để đạt góc uốn ổn định.

Giữ phim bảo vệ cho bề mặt yêu cầu thẩm mỹ. Với chi tiết hairline/BA, film bảo vệ được giữ đến sát bước hoàn thiện để tránh in vết. Kết hợp khăn lau/găng tay sạch để loại bỏ dầu mỡ bám trên bề mặt trước khi uốn. Quý khách có thể đặt Chuẩn bị phôi inox tấm trọn gói để đồng bộ chất lượng.

B3. Set-up tooling & chương trình chấn

Chọn V-die khoảng 6–10×T; chày phù hợp bán kính yêu cầu. Tiêu chí chọn khuôn giúp phân bố ứng suất hợp lý, giảm nứt mép và in vết. Với R chặt hoặc góc sắc, cân nhắc bottoming/coining để kiểm soát springback. Bộ tooling được chuẩn hóa theo dải độ dày phổ biến để rút ngắn thời gian thay khuôn.

Lập trình trình tự uốn, backgauge, bù springback. Phần mềm chấn gợi ý thứ tự uốn tối ưu, giảm va chạm và võng phôi. Backgauge đa trục định vị chính xác, kết hợp bù hồi xuân theo grade/độ dày để đạt góc mong muốn. Dữ liệu này được lưu vào thư viện cho các lần sản xuất lặp lại.

Thiết lập crowning và kiểm tra an toàn. Crowning tự động bù võng bàn máy để giữ góc đồng đều theo chiều dài. Trước khi chạy, kỹ thuật thực hiện kiểm tra kẹp, chắn sáng, và các thiết bị an toàn. Để đồng bộ dữ liệu lập trình, Quý khách tham khảo Lập trình CAD/CAM & CNC.

B4. Gia công chấn/dập theo lệnh CNC

Chạy thử 1–3 phôi, đo góc/kích thước; điều chỉnh nếu cần. Mẫu đầu tiên được đo góc bằng thước/thiết bị đo để xác nhận bù springback. Các kích thước chức năng được ưu tiên kiểm soát, ghi chú vào phiếu FAI. Khi đạt, chương trình được “đóng băng” để sản xuất loạt.

Ghi log thông số áp lực/hành trình cho truy xuất. Áp lực, hành trình, vị trí backgauge được lưu kèm mã lot để phục vụ truy xuất và tái lập ở lô sau. Việc ghi log cũng giúp phân tích nguyên nhân khi có sai lệch, rút kinh nghiệm cho các mã hàng tương tự. Đây là chuẩn mực của hệ thống chất lượng hiện đại.

Tuân thủ trình tự uốn để tránh va chạm. Thứ tự uốn tối ưu tránh kẹt phôi, giảm rủi ro trầy xước và biến dạng cạnh lỗ. Với chi tiết dài, bố trí gá đỡ để hạn chế võng và cấn mép. Trường hợp có dập/đột, luôn thực hiện trước bước chấn tạo hình.

B5. Kiểm tra chất lượng (QA/FAI)

Dung sai kích thước ±0.2–0.5 mm; góc ±0.5–1° (tham chiếu). Các ngưỡng này đáp ứng tốt yêu cầu lắp lẫn cho vỏ tủ, khay, giá đỡ inox. QC sẽ kiểm tra theo tần suất đã định, tập trung vào kích thước chức năng. Sai lệch phát hiện sớm sẽ quay lại bước lập trình để điều chỉnh.

Kiểm tra bề mặt: xước, móp, ba via; xác nhận chức năng lắp ráp. Ngoại quan được kiểm tra dưới ánh sáng phù hợp; các vết xước sâu bị loại. Đồng thời, chi tiết được chạy thử lắp ráp khi có yêu cầu để xác thực công năng. Mọi phát hiện đều được ghi nhận trong phiếu QC.

Lập biên bản FAI và phê duyệt mẫu. Biên bản thể hiện ảnh đo góc/kích thước, dung sai, và nhận xét. Khách hàng/QA phê duyệt trước khi sản xuất loạt nhằm khóa quy trình. Hồ sơ được lưu kèm mã đơn hàng để truy xuất lâu dài.

B6. Hoàn thiện bề mặt & vệ sinh

Mài tinh/chà hairline, tẩy rửa dầu mỡ. Sau khi chấn, bề mặt được xử lý để đạt vân xước đồng đều, loại bỏ vết bẩn và dầu mỡ. Dung dịch vệ sinh phù hợp giúp bề mặt sáng sạch, sẵn sàng đóng gói. Các thao tác này ảnh hưởng trực tiếp đến cảm quan khi bàn giao.

Bịt cạnh sắc, bo mép an toàn. Các cạnh sắc được mài/bịt để tránh gây thương tích khi vận hành và lắp đặt. Đồng thời giảm nguy cơ rách bao bì trong quá trình vận chuyển. Đây là yêu cầu an toàn bắt buộc trong bàn giao.

Bảo toàn hướng thớ đồng nhất cho cụm chi tiết. Với sản phẩm trang trí/bếp công nghiệp, hướng thớ hairline phải đồng bộ trên cùng cụm. Kỹ thuật đánh dấu và kiểm tra chéo giúp tránh xoay thớ ngược. Điều này tạo nên tính thẩm mỹ cao cấp cho thành phẩm.

B7. Đóng gói, MTC & giao nhận

Bọc PE/foam, chống va đập; tem nhãn mã lot. Mỗi chi tiết được bọc lớp chống xước và ghim chặn góc, đóng thùng theo module để dễ kiểm. Tem nhãn thể hiện mã lot, số lượng, quy cách, hỗ trợ quản lý kho. Bao bì đạt chuẩn giúp hạn chế hư hỏng trong logistics.

Đính kèm MTC, checklist QA, hướng dẫn bảo quản. Bộ hồ sơ đi kèm giúp Quý khách dễ dàng nghiệm thu và lưu trữ. Hướng dẫn bảo quản ghi rõ điều kiện lưu kho, nhiệt độ/độ ẩm khuyến nghị. Tính minh bạch của hồ sơ là nền tảng xây dựng niềm tin đối tác.

Bàn giao theo lịch, cập nhật POD/bản đồ giao. Lịch giao được xác nhận trước, kèm cập nhật tình trạng theo mốc. Chúng tôi cung cấp POD (Proof of Delivery) sau bàn giao để hoàn tất hồ sơ. Thông tin này phục vụ đối soát nhanh chóng giữa hai bên.

Hệ thống quản lý chất lượng tuân chiếu ISO 9001:2015, kết hợp dữ liệu CAD/CAM và máy chấn CNC để giữ vững dung sai, bề mặt và tiến độ – phù hợp kỳ vọng nghiệm thu khắt khe của doanh nghiệp.

Ở phần kế tiếp, chúng ta sẽ đi vào các yếu tố then chốt ảnh hưởng đến chất lượng như vật liệu (201/304/316), lựa chọn V-die/chày, thông số chấn/dập và kiểm soát bề mặt hairline để Quý khách tối ưu độ bền và thẩm mỹ ngay từ thiết kế.

Yếu tố ảnh hưởng đến chất lượng: vật liệu, thông số chấn/dập và bề mặt

Chọn đúng grade inox và cấu hình tooling (R, V-die) cùng biện pháp bảo vệ bề mặt giúp đạt dung sai ổn định và thẩm mỹ cao.

Từ quy trình ISO đã chuẩn hóa ở phần trước, chất lượng thực tế của chi tiết lại phụ thuộc rất lớn vào vật liệu, cấu hình chày–khuôn và cách Quý khách bảo vệ bề mặt trong suốt chuỗi cắt–chấn–hoàn thiện. Đây là tập hợp “yếu tố chất lượng chấn dập inox” cốt lõi quyết định dung sai, độ bền và thẩm mỹ. Chúng tôi tổng hợp các khuyến nghị thiết kế theo DFM để Quý khách có thể ra quyết định nhanh, giảm rủi ro phát sinh trong nghiệm thu và vận hành.

Grade ảnh hưởng độ cứng và springback: 201 cần R lớn hơn 304/316. Inox 201 có xu hướng hóa bền biến dạng nhanh, độ dẻo thấp hơn 304/316 nên springback inox thường lớn hơn và rủi ro nứt mép cao hơn khi uốn R nhỏ. Với cùng chiều dày, 201 thường cần bán kính uốn danh nghĩa và/hoặc V-die lớn hơn để phân bố ứng suất đều. Khi chuyển đổi grade cho cùng một bản vẽ, Quý khách nên chạy mẫu FAI và ghi nhận góc thực tế để điều chỉnh overbend. Kinh nghiệm vận hành cho thấy chênh lệch hồi xuân giữa 201 và 304 có thể đạt 0.5–1.5° ở tôn mỏng, tăng dần theo độ dày.

Khuyến nghị bán kính uốn tối thiểu (Rmin). Với 304/316, Rmin tham chiếu xấp xỉ 1×T trong air bending cho đa số ứng dụng; với 201, nên chọn khoảng 1.5–2×T để hạn chế nứt mép và vệt trắng. Đây là giá trị khởi điểm để thiết kế, cần xác nhận theo bộ tooling thực tế (chày, V-die, crowning) và chất lượng cuộn tôn. Khi yêu cầu góc sắc, có thể chuyển sang bottoming/coining nhưng phải tính đủ lực ép và bảo vệ bề mặt. Việc ghi rõ “bán kính uốn tối thiểu” ngay trên bản vẽ sẽ giúp xưởng thiết lập chương trình phù hợp ngay từ đầu.

Chiều dài mép tối thiểu để tránh kẹp mép và biến dạng. Ở chế độ air bending, mép uốn ngắn quá dễ bị kẹt trong V-die, gây cấn và mở góc. Thực hành tốt: chọn mép uốn ≥ 4–6×T hoặc tối thiểu ≥ (V/2 + hệ số an toàn) để thao tác an toàn. Nếu sản phẩm bắt buộc mép rất ngắn, cân nhắc thay đổi trình tự uốn, gấp mép (hemming) hoặc chuyển sang phương án ghép/hàn cho đoạn đó. Khi cần đánh giá phương án thay thế, Quý khách có thể tham khảo Khi nào nên chuyển sang hàn thay vì chấn.

Hướng thớ vật liệu và đồng nhất thớ bề mặt. Với tấm có vân hairline/No.4, uốn vuông góc với thớ giúp giảm nguy cơ rạn nứt và biến màu ở vùng kéo; đồng thời, hướng thớ cần đồng nhất giữa các chi tiết ghép để đảm bảo thẩm mỹ. Trên bản vẽ, hãy ký hiệu hướng thớ rõ ràng và khóa “datum” định vị để lắp lẫn ổn định. Nếu bắt buộc uốn song song thớ, hãy tăng R hoặc đổi V-die để giảm ứng suất tập trung. Quản trị thớ tốt sẽ rút ngắn thời gian rework ở khâu hoàn thiện.

Bảo vệ bề mặt: phim PE, pad nylon/brush và xử lý ba via trước khi chấn. Giữ phim PE trên mặt đẹp trong suốt quá trình cắt–chấn, kết hợp găng tay sạch và vệ sinh V-die/chày giúp hạn chế xước dọc đường uốn. Với bề mặt BA/HL, dùng pad nylon/brush tại điểm tỳ để giảm ma sát. Bavia sau cắt laser cần được loại bỏ trước khi uốn để không in vết lên khuôn. Với tiêu chuẩn bề mặt và vật liệu, mời xem Vật liệu inox 304 và tiêu chuẩn bề mặt.

Kiểm soát springback: overbend 1–3°, hemming/coining khi yêu cầu góc sắc. Overbend là cách kinh tế cho lô vừa/nhỏ, bù hồi xuân nhanh theo từng grade/độ dày. Khi cần góc ổn định cao, bottoming/coining sẽ “khóa” góc nhưng đòi hỏi lực ép lớn hơn và chăm sóc bề mặt kỹ lưỡng. Cảm biến đo góc/vòng kín trên press brake CNC giúp tự động hiệu chỉnh đến góc mục tiêu. Tham khảo nền tảng kỹ thuật tại Bending (metalworking).

CNC và SPC: dữ liệu hóa để lặp lại tốt và kiểm soát dung sai chấn uốn. Máy chấn CNC ghi log hành trình, áp lực, vị trí backgauge, kết hợp đo góc online để duy trì dung sai mục tiêu (ví dụ góc ±0.5–1°, kích thước ±0.2–0.5 mm trong điều kiện chuẩn). Dùng SPC theo lô giúp phát hiện trôi lệch sớm để hiệu chỉnh kịp thời, nâng first-pass yield. Khi đồng bộ CAD/CAM, chương trình uốn, thư viện tooling và lịch sử hiệu chỉnh trở thành tài sản quy trình, giảm phụ thuộc tay nghề. Đây là nền tảng để Quý khách chuẩn hóa chất lượng xuyên suốt các lô tái đặt hàng.

Chọn vật liệu inox 201/304/316 theo ứng dụng

201 – nội thất khô, tối ưu chi phí; 304 – bếp công nghiệp/thiết bị; 316 – biển/hóa chất. 201 phù hợp các chi tiết trang trí, nẹp trong môi trường khô; 304 là “chuẩn công nghiệp” nhờ cân bằng chống ăn mòn – gia công – vệ sinh, dùng nhiều cho chậu, bàn, kệ bếp. 316 bổ sung Mo để chống pitting trong môi trường chloride, thích hợp khu vực ven biển, xử lý nước, dược phẩm. Lựa chọn grade đúng mục đích sẽ bảo toàn tổng chi phí sở hữu (TCO) và hạn chế bảo hành về sau. Khi cần tham khảo danh mục vật liệu cho từng ứng dụng, đội ngũ kỹ sư của chúng tôi sẽ đề xuất phương án tối ưu.

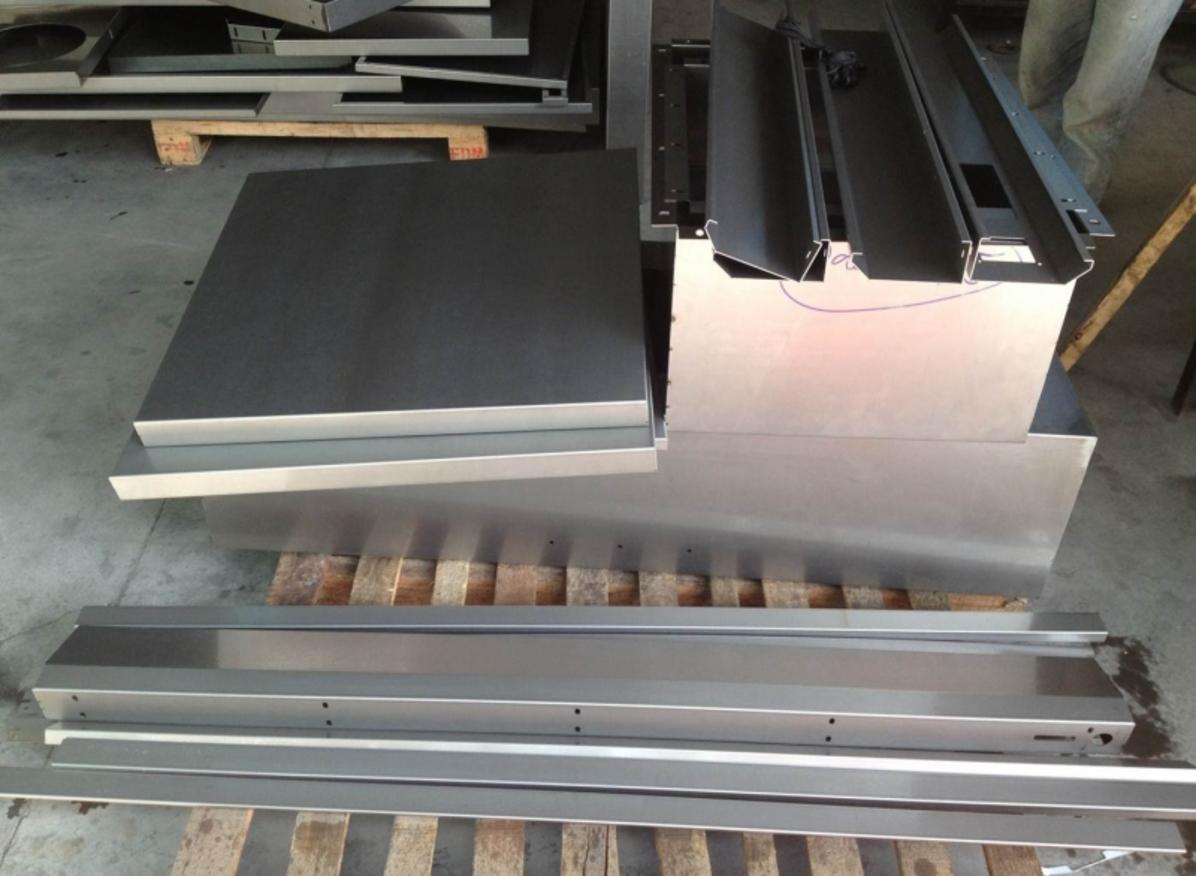

Độ dày phổ biến 0.6–3.0 mm cho chi tiết bếp/vỏ tủ. Ở dải này, press brake CNC đạt hiệu suất cao, góc ổn định và bề mặt sạch khi kết hợp film bảo vệ. Với tôn mỏng, cần backgauge và gá đỡ hợp lý để tránh võng, còn tôn dày đòi hỏi kiểm tra lực ép đủ biên độ an toàn. Nếu chi tiết có bước uốn sát lỗ, nên đột/cắt trước rồi chấn để hạn chế biến dạng cạnh lỗ. Để chuẩn hóa chuỗi cắt–chấn–hoàn thiện theo bản vẽ, Quý khách có thể xem Khả năng gia công inox tấm.

Thông số chấn: R, V-die và chiều dài mép tối thiểu

Rmin tham chiếu theo T và grade; V ≈ 6–10×T (air bending). Quy tắc chọn V theo bội số độ dày giúp phân bố ứng suất hợp lý, hạn chế in vết và nứt mép. R thực tế phụ thuộc bộ chày–khuôn và hành trình ép; khi cần R chặt hoặc góc sắc, chuyển sang bottoming/coining và tăng kiểm soát bề mặt. Ghi chú R mục tiêu và V đề xuất trên bản vẽ sẽ rút ngắn thời gian set-up, giảm vòng lặp chỉnh sửa. Đối với mép uốn siêu ngắn, cân nhắc dùng insert hoặc hemming để đạt chiều cao yêu cầu.

Chiều dài mép tham chiếu 4–6×T; hoặc ≥ (V/2 + an toàn). Đây là ngưỡng thực hành giúp thao tác ổn định, tránh kẹt mép và mở góc do phôi “lọt sâu” vào V-die. Nếu không thể đáp ứng, thiết kế lại trình tự uốn, đổi V hoặc tách chi tiết để ghép/hàn sau. Việc trao đổi sớm ở giai đoạn DFM giúp khóa cấu hình tối ưu cho năng lực máy và bộ khuôn hiện có, đảm bảo tiến độ. Với trường hợp biên, đội ngũ chúng tôi sẽ đề xuất mẫu thử để xác nhận nhanh.

Bảo vệ bề mặt & kiểm soát thớ

Giữ phim PE xuyên suốt; vệ sinh khuôn, dùng pad/brush để tránh ma sát trực tiếp. Phim PE bảo vệ lớp hairline/BA khỏi vết cấn do bavia hoặc bụi kim loại; tháo phim chỉ khi cần xử lý hoàn thiện. Vệ sinh V-die/chày định kỳ sẽ loại bỏ hạt bám gây xước dọc đường uốn. Với chi tiết yêu cầu thẩm mỹ cao, pad nylon/brush tại điểm tỳ là giải pháp chi phí thấp nhưng hiệu quả. Đây là tiền đề để đạt ngoại quan “đạt ngay” mà không cần mài sửa nhiều.

Đồng nhất hướng thớ hairline giữa các chi tiết ghép. Ký hiệu hướng thớ trên bản vẽ và kiểm soát trong cắt–xếp–uốn giúp tránh hiện tượng “lệch thớ” khi lắp lên cùng cụm. Với panel lớn, nên đánh dấu đầu-cuộn để duy trì màu/độ bóng nhất quán. Khi thớ buộc phải xoay do ràng buộc nesting, hãy thông báo và được phê duyệt trước để tránh tranh cãi nghiệm thu. Việc quản trị thớ tốt cũng giúp Quý khách giữ hình ảnh thương hiệu ở các hạng mục hiển thị.

Hoàn thiện các thông số kỹ thuật ở cấp thiết kế sẽ giúp Quý khách kiểm soát dung sai chấn uốn, bảo vệ bề mặt và rút ngắn lead time. Phần tiếp theo, chúng tôi sẽ hệ thống hóa các ứng dụng công nghiệp và danh mục sản phẩm chấn dập inox để Quý khách tham chiếu nhanh theo nhu cầu.

Ứng dụng công nghiệp & danh mục sản phẩm chấn dập inox

Các ngành như F&B, khách sạn, xây dựng và sản xuất thiết bị sử dụng đa dạng chi tiết chấn dập inox với tiêu chuẩn bề mặt và dung sai riêng.

Tiếp nối phần yếu tố chất lượng (vật liệu, thông số chấn/dập, bảo vệ bề mặt), mục này giúp Quý khách nhìn rõ bức tranh ứng dụng chấn dập inox theo từng nhóm sản phẩm – từ thanh U/V, khung cửa/vách kính, máng xối, panel thang máy đến thiết bị bếp. Mỗi nhóm có tiêu chí về dung sai, bề mặt và đóng gói khác nhau; lựa chọn đúng sẽ tối ưu hiệu suất lắp ráp và tổng chi phí sở hữu (TCO). Với năng lực CNC press brake, đột/dập và CAD/CAM, chúng tôi đáp ứng linh hoạt lô nhỏ–vừa–lớn theo bản vẽ.

- Ngành F&B/khách sạn: thiết bị bếp inox, bàn-kệ-chậu 304, panel trang trí HL/BA.

- Xây dựng/kiến trúc: khung cửa, vách kính, nẹp U/V, máng xối inox chấn gấp theo kích thước.

- Thiết bị công nghiệp: vỏ tủ, khay/giá, tấm sàn dập gân chống trượt, chi tiết có nhiều lỗ/hoa văn.

- Thang máy – nội thất công cộng: panel No.4/HL, mép bo an toàn, đóng gói chống xước nghiêm ngặt.

Thanh U/V chấn theo kích thước: sai số chiều dài ±0.5 mm, góc ±1°. Đây là nhóm chi tiết thông dụng cho khung, nẹp, đỡ mép kính hoặc viền trang trí. Khi chấn U V inox theo kích thước, sai số chiều dài và góc uốn là yếu tố quyết định lắp lẫn; chúng tôi kiểm soát bằng backgauge đa trục và bù springback theo grade/độ dày. Bản trải (chiều dài phát triển) được tính bằng CAD/CAM để hạn chế trôi lệch trong sản xuất lặp lại.

Khung cửa/vách kính: ưu tiên 304/316, bề mặt HL/BA; mối nối kín khít. Hệ khung yêu cầu độ thẳng, vuông góc và khe hở đồng đều để đạt thẩm mỹ cao cấp. Inox 304/316 đảm bảo chống ăn mòn và độ cứng vững, trong khi bề mặt hairline (HL) hoặc BA cho cảm quan sang trọng; cần khóa hướng thớ để đồng màu. Với hạng mục theo bản vẽ, Quý khách có thể đặt Khung cửa/vách kính inox theo bản vẽ để tối ưu lắp đặt tại công trường.

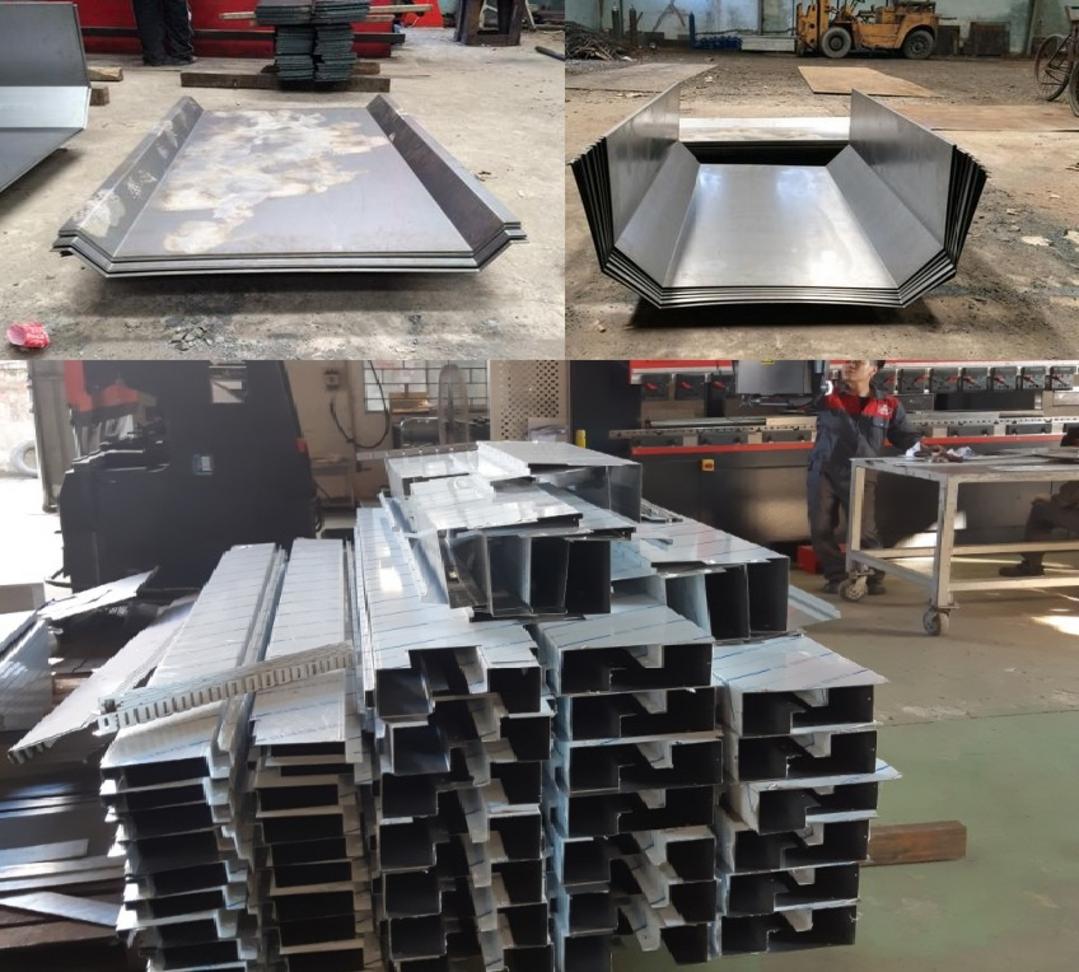

Máng xối: chống rò, độ dốc chuẩn; mép gấp tăng cứng. Thiết kế cần xét lưu lượng, độ dốc tối thiểu và vị trí xả để tránh đọng nước. Gấp mép (hemming) tăng cứng, hạn chế biến dạng và an toàn cạnh; các mối nối (nếu có) được hàn kín – thử nước trước bàn giao. Tham khảo dịch vụ Máng xối inox chấn gấp theo kích thước cho công trình mới hoặc cải tạo.

Panel thang máy: bề mặt No.4/HL; chống xước trong vận chuyển. Bảng điều khiển, vách cabin đòi hỏi bề mặt đồng đều, không vết nhăn/gợn. Film bảo vệ giữ nguyên đến bước hoàn thiện cuối, kèm đóng gói foam/PE, chặn góc và ký hiệu hướng thớ. Tiêu chí kiểm tra ngoại quan nghiêm ngặt nhằm hạn chế rủi ro rework khi lắp đặt.

Thiết bị bếp: ưu tiên 304, bo mép an toàn, vệ sinh dễ dàng. Thiết bị bếp inox cần tuân thủ tiêu chí an toàn thực phẩm và vệ sinh: mép bo, bavia loại bỏ, bề mặt No.4/HL dễ lau chùi. Inox 304 là lựa chọn cân bằng chi phí/độ bền/khả năng vệ sinh trong môi trường F&B. Với tủ, bàn, chậu rửa theo kích thước, mời đặt Tủ bếp công nghiệp inox theo yêu cầu để khóa dung sai lắp lẫn ngay từ bản vẽ.

Tấm sàn dập gân chống trượt: pattern tiêu chuẩn, tăng ma sát. Các gân hình lá, hạt sương hoặc xương cá giúp tăng hệ số ma sát bề mặt, thích hợp khu vực ẩm ướt hoặc có dầu. Sản phẩm có thể đột lỗ thoát nước theo ma trận, sau đó chấn tạo gờ an toàn. Quy định rõ pattern, chiều dày và tải trọng mục tiêu sẽ giúp QC nghiệm thu nhanh.

Thanh U/V – chấn theo bản vẽ, loạt nhỏ đến lớn

Xác nhận R, chiều dài phát triển (bản trải). Kỹ sư sẽ chốt bán kính uốn, V-die và công thức bù chiều dày để tính bản trải chính xác; đây là cơ sở giảm sai số tổng hợp. Với lô lặp lại, chương trình CNC và thư viện tooling được lưu trữ để giữ tính nhất quán giữa các ca. Nhờ đó, các chi tiết U/V lắp lẫn đạt ngay từ lần đầu.

Bảo vệ bề mặt hairline trong mọi công đoạn. Chúng tôi duy trì film PE, vệ sinh V-die/chày và dùng pad nylon tại điểm tỳ để hạn chế vết cấn. Khâu đóng gói sử dụng foam/chặn góc nhằm bảo toàn vân HL/No.4 đến khi lắp đặt. Tiêu chí ngoại quan được kiểm tra 100% cho các panel/chi tiết hiển thị.

Khung cửa & vách kính inox

Chọn 304/316, sai số lắp ráp nhỏ; gioăng/keo kín nước. Hệ khung yêu cầu độ phẳng – vuông và khe hở đồng nhất, thường đặt mục tiêu dung sai vài phần mười milimet ở chiều dài quan trọng. Gioăng EPDM/keo chuyên dụng đảm bảo kín nước, giảm rung và tăng tuổi thọ. Bề mặt chọn HL/BA theo thiết kế kiến trúc để đạt đồng bộ thẩm mỹ.

Kiểm soát đồng màu và hướng thớ. Panel trong cùng cụm được khai báo hướng thớ ngay từ bản vẽ và nesting; điều này hạn chế hiện tượng “lệch thớ” khi ghép. Mọi thay đổi bắt buộc đều có báo cáo và phê duyệt trước khi sản xuất loạt. Cách làm này bảo toàn hình ảnh công trình và giảm tranh cãi nghiệm thu.

Máng xối inox & phụ kiện thoát nước

Chấn mép tăng cứng, hàn kín mối nối (nếu có). Mép gấp giúp máng giữ form khi chịu tải nước/va đập nhẹ trong vận hành; mối nối được hàn kín, test nước ngay tại xưởng. Vị trí treo/đỡ được bố trí theo nhịp để tránh võng khi chiều dài lớn. Đây là điều kiện cần để vận hành bền bỉ tại công trình.

Thiết kế độ dốc/độ sâu theo lưu lượng. Từ lưu lượng thiết kế, chúng tôi tính tiết diện, độ dốc tối thiểu và bố trí miệng xả/ống thoát hợp lý. Nếu khu vực có lá rác, lưới chắn được tích hợp để dễ vệ sinh định kỳ. Hồ sơ bàn giao gồm bản vẽ lắp, hướng dẫn bảo trì giúp Quý khách vận hành an toàn.

Thiết bị bếp & panel thang máy

Bề mặt No.4/HL/BA theo yêu cầu; chống xước khi lắp đặt. Film PE chỉ bóc khi hoàn thiện, kết hợp bao bì foam/chặn góc để bảo toàn ngoại quan. Với panel thang máy, tiêu chí “không xước thấy rõ ở 1 m” thường được áp dụng khi nghiệm thu. Bề mặt phù hợp sẽ nâng trải nghiệm người dùng cuối và hình ảnh thương hiệu.

Bo mép/đánh bavia để an toàn sử dụng. Các mép sắc được bo hoặc bịt để giảm rủi ro trong khu bếp/cabin thang máy. Công đoạn mài tinh, vệ sinh bề mặt giúp thiết bị sạch và dễ lau chùi. Vật liệu 304/316 đảm bảo chống ăn mòn, đáp ứng yêu cầu vận hành và an toàn thực phẩm/lưu thông công cộng; xem thông tin nền tảng về thép không gỉ tại Stainless steel.

Trên đây là danh mục điển hình và yêu cầu kỹ thuật theo từng nhóm sản phẩm, giúp Quý khách chọn đúng vật liệu, bề mặt và dung sai để rút ngắn thời gian nghiệm thu. Ở phần tiếp theo, chúng tôi sẽ đối chiếu chấn/dập với hàn, lốc, tiện để xác định thời điểm nên chọn phương án nào nhằm tối ưu CAPEX và OPEX cho dự án.

So sánh chấn dập inox với hàn/lốc/tiện – khi nào chọn phương án nào?

Chấn/dập phù hợp chi tiết tấm; hàn dùng khi cần ghép phức tạp; dập khuôn cho loạt lớn; lốc cho bán kính lớn; tiện không phù hợp kim loại tấm.

Từ danh mục ứng dụng ở phần trước, câu hỏi tiếp theo là chọn công nghệ nào để tối ưu CAPEX, OPEX, dung sai và thẩm mỹ. Mỗi phương án đều có “điểm rơi” riêng về sản lượng và yêu cầu kỹ thuật. Dưới đây là khung ra quyết định giúp Quý khách chọn đúng ngay từ giai đoạn RFQ để rút ngắn lead time và kiểm soát tổng chi phí sở hữu (TCO).

Chấn CNC – linh hoạt, giảm mối hàn, thẩm mỹ tốt. Chấn dùng chày/cối tiêu chuẩn, không cần đầu tư khuôn đắt đỏ. Với air-bending, hemming, coining, Quý khách dễ dàng thay đổi góc/R và trình tự uốn theo từng mã hàng. Số mối hàn giảm mạnh khi thiết kế tối ưu hóa bản trải, nhờ đó bề mặt đẹp hơn, ít biến dạng do nhiệt. Đây là lựa chọn hiệu quả cho lô nhỏ – vừa và các sản phẩm thay đổi cấu hình thường xuyên; tham khảo thêm Giải pháp cho chi tiết tấm.

Dập khuôn – NRE cao, đơn giá thấp khi loạt lớn. Khi đã có khuôn, tốc độ mỗi chu kỳ cực nhanh, độ đồng nhất cao. Phù hợp biên dạng lặp, nhiều gân/lỗ/họa tiết nổi mà chấn khó đạt. Chi phí NRE (khuôn) cần được phân bổ trên vòng đời sản phẩm; khi sản lượng vượt ngưỡng, đơn giá giảm rõ rệt và lợi thế nghiêng về dập. Đây là câu trả lời trực tiếp cho thắc mắc “khi nào nên dập khuôn thay vì chấn”: khi sản lượng lớn, biên dạng lặp và cần tốc độ chu kỳ cao.

Hàn – ghép hình phức tạp, cần kiểm soát biến dạng. Hàn TIG/MIG cho phép ghép các chi tiết 3D, bo góc kín và gia cường tại vị trí chịu lực. Đổi lại, phải xử lý biến dạng nhiệt và vết xước do mài hoàn thiện. Với kết cấu phức tạp như khung, tủ, bệ máy… phương án tối ưu thường là cắt laser + chấn tạo biên dạng + hàn lắp. Khi cần đội ngũ giàu kinh nghiệm, mời tham khảo Dịch vụ hàn inox chuyên nghiệp. Tài liệu nền tảng về phương pháp hàn có tại Welding.

Lốc – tạo bán kính lớn/ống; Tiện – dành cho chi tiết dạng trục. Lốc tấm/ống phù hợp chi tiết yêu cầu bán kính lớn, ống dẫn, phễu, chỏm nón… thay vì uốn góc. Công nghệ này không thay thế chấn cho biên dạng góc sắc. Ngược lại, tiện là gia công cắt gọt cho chi tiết quay (shaft, bích, bạc đạn), không áp dụng cho tấm inox; xem khái niệm Turning. Với nhu cầu ống/ống lốc theo bản vẽ, Quý khách có thể đặt Gia công ống và lốc ống inox.

Ví dụ nhanh – tổ hợp công nghệ tối ưu. Tủ bếp inox: cắt laser + chấn thân vỏ để giảm mối hàn + hàn lắp các chi tiết chịu lực. Máng xối inox: chủ yếu chấn gấp theo kích thước, hàn kín ở mối nối (nếu có). Khung U/V: chấn nhiều bước trên press brake, dùng film bảo vệ để giữ hairline.

| Công nghệ | Phạm vi phù hợp | Chi phí đầu tư | Tốc độ chu kỳ | Dung sai/Thẩm mỹ | Sản lượng tối ưu |

|---|---|---|---|---|---|

| Chấn CNC | Chi tiết tấm, góc/R đa dạng | Thấp–Trung (tooling tiêu chuẩn) | Trung bình | Góc đẹp, ít mối hàn | Lô nhỏ–vừa |

| Dập khuôn | Biên dạng lặp, nhiều gân/lỗ | Cao (NRE khuôn) | Rất nhanh | Đồng nhất cao | Lô lớn |

| Hàn | Kết cấu 3D, ghép phức tạp | Trung | Phụ thuộc tay nghề | Cần kiểm soát biến dạng/xước | Lô nhỏ–vừa |

| Lốc (roll/plate) | Ống, bán kính lớn, phễu | Trung | Nhanh | Bề mặt cong liên tục | Theo dự án |

| Tiện | Chi tiết dạng trục/bích | Trung | Nhanh | Dung sai chặt (cắt gọt) | Không dành cho tấm |

Để xử lý trọn chuỗi từ cắt – tạo lỗ – uốn, tổ hợp laser/đột + chấn thường mang lại hiệu suất cao nhất cho chi tiết tấm inox 201/304/316, phù hợp xu hướng CNC – CAD/CAM của thị trường địa phương đã được người dùng ưa chuộng vì độ chính xác và tốc độ.

Ma trận quyết định theo sản lượng & dung sai

Loạt nhỏ → chấn; loạt lớn, biên dạng lặp → dập khuôn. Ở giai đoạn mẫu/tiền sản xuất, chấn giúp ra hàng nhanh, không tốn NRE. Khi nhu cầu tăng ổn định, dập khuôn trở thành phương án kinh tế nhờ đơn giá thấp và tốc độ chu kỳ cao. Điểm chuyển đổi thường nằm ở ngưỡng mà chi phí khuôn bình quân cho mỗi sản phẩm thấp hơn phần tiết kiệm thời gian mỗi chu kỳ.

Dung sai chặt + góc sắc → coining/hemming; biên dạng lớn → lốc. Với góc sắc, dung sai nhỏ, coining/hemming giúp khóa góc, giảm hồi xuân. Khi chi tiết yêu cầu mặt cong liên tục/bán kính lớn, lốc tấm/ống là giải pháp đúng thay vì cố chấn nhiều nấc. Trao đổi sớm ở giai đoạn DFM sẽ giúp Quý khách chọn bộ tooling và quy trình hợp lý.

Ví dụ thực tế: tủ inox, máng xối, khung U/V

Tủ inox: cắt laser để mép sạch, chấn thân vỏ nhằm giảm số mối hàn, sau đó hàn lắp các chi tiết chịu lực. Cách làm này tăng hiệu suất lắp ráp, nâng thẩm mỹ bề mặt và rút ngắn thời gian nghiệm thu; khi cần đội ngũ thi công hàn, xem Dịch vụ hàn inox chuyên nghiệp.

Máng xối: chấn gấp theo kích thước thi công, bo mép tăng cứng; chỉ hàn kín tại mối nối dài. Thiết kế đúng độ dốc và vị trí xả giúp vận hành bền bỉ. Với đơn hàng tấm, mời tham khảo Giải pháp cho chi tiết tấm để tối ưu quy trình.

U/V: chấn nhiều bước với backgauge đa trục để giữ dung sai chiều dài và góc. Bề mặt hairline giữ film PE và dùng pad/brush tại điểm tỳ để không in vết. Trường hợp U/V kèm ống/bo cong lớn, kết hợp lốc ống/tấm; tham khảo Gia công ống và lốc ống inox.

Nếu Quý khách cần đối tác làm chủ đồng thời chấn/dập/hàn/lốc, bước sàng lọc nhà cung cấp là tối quan trọng để đảm bảo năng lực thực thi và tiến độ. Phần tiếp theo, chúng tôi sẽ trình bày các tiêu chí chọn nhà cung cấp chấn dập inox uy tín để Quý khách tham chiếu.

Tiêu chí lựa chọn nhà cung cấp chấn dập inox uy tín

Đánh giá năng lực máy, quy trình ISO, nguồn vật liệu và cam kết dịch vụ để chọn đúng đối tác chấn dập inox.

Sau khi đã xác định công nghệ phù hợp cho từng mã hàng, bước quyết định nằm ở việc sàng lọc nhà cung cấp dựa trên chỉ số đo được: năng lực máy móc, quản lý chất lượng, truy xuất vật liệu và mức độ cam kết dịch vụ. Mục tiêu là tối ưu TCO, khóa dung sai và bảo toàn tiến độ. Quý khách có thể tham chiếu hồ sơ năng lực tại Năng lực tổng thể & hồ sơ năng lực, hoặc làm việc trực tiếp với đội ngũ khu vực như Xưởng chấn dập inox tại TP.HCM và Đối tác khu vực Bình Dương để rút ngắn chu kỳ đặt hàng.

Đánh giá máy: press brake, laser, đột dập, CAD/CAM. Hãy xác nhận lực/chiều dài uốn của press brake, backgauge đa trục, crowning và khả năng đo góc vòng kín; đây là nền tảng để đạt dung sai góc khoảng ±0,5–1° và độ lặp lại vị trí/backgauge điển hình ±0,03–0,05 mm như thực hành tốt trong ngành. Với laser fiber, yêu cầu mép cắt sạch, kerf hẹp, dữ liệu CAD/CAM xuyên suốt; còn đột/punch phù hợp khi chi tiết nhiều lỗ/hoa văn. Tích hợp CAD/CAM giúp chuyển tiếp chương trình chấn, giảm lỗi thao tác và thời gian set-up.

Chứng chỉ & QA: ISO 9001:2015, FAI, kiểm soát tài liệu. Một hệ thống chất lượng theo ISO 9001:2015 đảm bảo tài liệu hóa quy trình, truy xuất và cải tiến liên tục. Yêu cầu minh chứng FAI (First Article Inspection) trước khi chạy loạt, cùng các chốt IQC/OQC và biểu mẫu QC có tiêu chí pass/fail rõ ràng. Việc kiểm soát tài liệu/bản vẽ phiên bản mới giúp giảm vòng lặp sửa mẫu và đảm bảo nghiệm thu nhất quán.

Nguồn vật liệu: MTC, truy xuất 201/304/316. Vật liệu inox cần có chứng chỉ MTC theo lô, thể hiện tiêu chuẩn, thành phần và cơ tính; truy xuất từ cuộn tôn đến thành phẩm giúp kiểm toán minh bạch. Hãy chốt grade 201/304/316 theo môi trường làm việc để tối ưu chi phí vòng đời. Với các hạng mục hiển thị hoặc yêu cầu vệ sinh, cần quy định rõ bề mặt No.4/HL/BA và hướng thớ ngay từ RFQ.

Năng lực sản xuất: batch nhỏ/lớn, lead-time, logistics, MOQ linh hoạt. Nhà cung cấp uy tín chứng minh khả năng chạy lô nhỏ nhanh, lô lớn ổn định, đồng thời duy trì lead-time nhất quán thông qua tồn kho vật liệu chuẩn và lịch tooling. Hãy hỏi về tỉ lệ đạt ngay từ lần đầu (first-pass yield), lịch bảo trì máy và khả năng mở rộng công suất. Khả năng logistics/đóng gói chống xước đúng chuẩn là yếu tố giúp hạn chế khiếu nại trong vận chuyển.

Dịch vụ sau bán: bảo hành, hỗ trợ kỹ thuật, thay thế nhanh. Cam kết xử lý lỗi ngoại quan/chức năng, hỗ trợ kỹ thuật hiện trường và thay thế nhanh là điểm khác biệt của đối tác tin cậy. Hãy yêu cầu SLA cho phản hồi khiếu nại, thời gian khắc phục, và quy định rõ phạm vi bảo hành. Minh chứng tốt là các case đã xử lý và số liệu phản hồi khách hàng.

Chuẩn hóa RFQ bằng checklist. Một form RFQ chuẩn rút ngắn vòng đời chào giá và giảm sai lệch kỳ vọng. Tối thiểu cần: bản vẽ (DXF/DWG/STEP), grade và chiều dày, bề mặt yêu cầu, dung sai mục tiêu (kích thước/góc), số lượng theo lô, mốc giao hàng, tiêu chí kiểm tra/FAI, đóng gói và yêu cầu chứng từ (MTC, biên bản QC).

| Hạng mục đánh giá | Chỉ số cần hỏi | Minh chứng |

|---|---|---|

| Máy móc & CNC | Backgauge đa trục, crowning; dung sai góc ±0,5–1°; độ lặp lại vị trí ±0,03–0,05 mm | Spec máy, ảnh/video thao tác, log đo góc |

| QA & ISO | ISO 9001:2015; FAI; IQC/OQC; SPC theo lô | Chứng chỉ ISO, biên bản FAI/QC mẫu |

| Vật liệu & truy xuất | Grade 201/304/316; bề mặt No.4/HL/BA; hướng thớ | MTC theo lô, tem lot, ảnh đóng gói |

| Năng lực & lead-time | Khả năng lô nhỏ/lớn; thời gian đáp ứng; kế hoạch tooling | Kế hoạch sản xuất, lịch giao, KPI FPY |

| Dịch vụ & SLA | Thời gian báo giá/FAI; phản hồi khiếu nại; thay thế nhanh | SLA ký kết, case study, phản hồi KH |

Máy móc & công nghệ cốt lõi

Press brake CNC đa trục, laser fiber, đột dập/punch. Với press brake CNC, backgauge X/R/Z và crowning tự động giữ góc đồng đều theo chiều dài, phù hợp chi tiết dài và tôn dày. Laser fiber cho mép cắt sạch, kerf hẹp, hỗ trợ chấn sau đó đạt góc ổn định và bề mặt đẹp. Đột/punch mang lại hiệu quả khi chi tiết có ma trận lỗ dày đặc hoặc hoa văn, rút ngắn chu kỳ và đơn giá.

CAD/CAM, thư viện tooling, đo góc online. Hệ CAD/CAM đồng bộ từ bản vẽ đến sàn máy, tự động gợi ý trình tự uốn và vị trí backgauge giúp hạn chế va chạm, giảm thời gian set-up. Thư viện tooling tiêu chuẩn hóa theo dải T/R rút ngắn thay khuôn; đo góc online thiết lập vòng kín, duy trì sai số góc trong dải mục tiêu. Đây là nền tảng để Quý khách đạt hiệu suất vận hành cao và tính lặp lại giữa các lô.

Quản lý chất lượng & chứng chỉ

ISO 9001:2015; quy trình FAI, IQC, OQC. ISO 9001:2015 chuẩn hóa kiểm soát thay đổi, quản lý rủi ro và đào tạo, giúp giảm phụ thuộc tay nghề. FAI được thực hiện trên 1–3 phôi đầu, khóa chương trình uốn và tooling trước khi sản xuất loạt; IQC kiểm vật liệu/dung sai phôi, OQC xác nhận ngoại quan và kích thước chức năng. Cách làm này nâng first-pass yield và giảm rework.

Mẫu biên bản QA và tiêu chí pass/fail. Một bộ biên bản QA rõ ràng quy định kích thước chức năng, dung sai chấp nhận và AQL lấy mẫu, kèm ảnh đo góc/kích thước. Khi phát sinh sai lệch, quy trình CAPA được kích hoạt để khắc phục tận gốc. Minh bạch trong tiêu chí pass/fail giúp nghiệm thu nhanh và giảm tranh cãi.

RFQ checklist & SLA dịch vụ

Danh sách thông tin cần cung cấp trong RFQ. Để báo giá chính xác, Quý khách nên gửi: file DXF/DWG/STEP; grade (201/304/316) & độ dày; bề mặt (No.4/HL/BA) & hướng thớ; dung sai kích thước/góc; số lượng theo lô & kế hoạch lặp lại; yêu cầu QA (FAI, chứng chỉ MTC); tiêu chuẩn đóng gói/chống xước; mốc giao hàng và điều kiện giao.

SLA phản hồi báo giá và tiến độ chuẩn. Đặt kỳ vọng rõ: thời gian phản hồi báo giá, lịch FAI cho mẫu, lead-time sản xuất lô nhỏ/vừa/lớn và khung xử lý khiếu nại. Một SLA tốt thường bao gồm mốc phản hồi theo giờ làm việc, kênh liên lạc ưu tiên và người chịu trách nhiệm. Điều này giúp hai bên đồng bộ tiến độ và giảm rủi ro chuỗi cung ứng.

Khi tiêu chí kỹ thuật và dịch vụ đã được chuẩn hóa, yếu tố tạo lợi thế dài hạn là cách nhà cung cấp tiếp cận tính bền vững: tiêu thụ năng lượng thấp (servo-electric), tối ưu vật liệu, tái chế phế liệu và quản trị hóa chất/đóng gói thân thiện. Đó cũng là quỹ đạo mà thị trường chấn dập inox đang dịch chuyển mạnh mẽ trong giai đoạn tới.

Xu hướng mới & bền vững trong chấn dập inox

Tự động hóa và tối ưu CAD/CAM giúp tiết kiệm vật liệu và năng lượng, đồng thời nâng tiêu chuẩn ESG trong sản xuất inox.

Sau khi Quý khách đã khóa các tiêu chí sàng lọc nhà cung cấp, bước tạo lợi thế dài hạn nằm ở cách tiếp cận bền vững: công nghệ tiết kiệm năng lượng, dữ liệu hóa quy trình và quản trị vòng đời vật liệu. Xu hướng chấn dập inox hiện nay dịch chuyển sang robot thay thao tác nặng, multi-axis bending với đo góc vòng kín, và nền tảng CAD/CAM để tối ưu phế liệu. Đây là con đường giảm OPEX, hạ TCO mà vẫn giữ chuẩn ngoại quan – đúng tinh thần ESG trong gia công inox; tham khảo khái niệm ESG tại Wikipedia. Đội ngũ Cơ Khí Hải Minh đồng hành cùng Quý khách từ thiết kế đến nghiệm thu, tích hợp Tự động hóa & lập trình CNC để bảo chứng hiệu suất vận hành.

Robot cấp/nhặt phôi – giảm xước, tăng năng suất và an toàn. Tự động hóa khâu gá đặt, xoay trở và cấp phôi cho press brake giúp loại bỏ phần lớn va quệt gây xước hairline/BA. Nhịp sản xuất ổn định hơn, thời gian chu kỳ đều, dễ tăng ca đêm mà không lệ thuộc tay nghề cá nhân. Đồng thời, rủi ro chấn thương do nâng hạ tấm lớn được loại trừ, cải thiện môi trường làm việc – một thành tố quan trọng trong ESG.

Nesting thông minh – tỷ lệ thu hồi vật liệu >85–90%. Với CAD/CAM hiện đại, chi tiết được sắp xếp sát mép, tối ưu biên cắt và chia sẻ khoảng trống giữa nhiều mã hàng. Tối ưu phế liệu trực tiếp hạ giá vật liệu cho mỗi đơn và giảm khối lượng scrap phải vận chuyển. Khi cần tối đa hiệu suất tấm, hãy tham khảo Tối ưu nesting trên inox tấm để chuẩn hóa dữ liệu đầu vào, đồng thời đồng bộ luôn chương trình chấn phía sau.

Đo góc inline & crowning tự động – giảm phế phẩm, ổn định góc theo chiều dài. Cảm biến đo góc theo thời gian thực tạo vòng kín, máy tự bù hành trình để đạt góc mục tiêu cho từng cuộn vật liệu. Cơ cấu crowning giữ góc đồng đều từ giữa ra hai đầu cho chi tiết dài, hạn chế rework. Kết hợp multi-axis bending và backgauge đa trục, first-pass yield tăng rõ rệt, rút ngắn lead-time giao hàng.

Tận dụng phế liệu – phân loại, tái chế và thu hồi giá trị. Scrap inox được phân loại theo grade (201/304/316) giúp đối tác tái chế thu hồi hiệu quả hơn, đồng thời Quý khách có thể áp dụng cơ chế buy-back để bù đắp chi phí. Phần offcut đạt kích thước tối thiểu được đưa vào “thư viện phôi” cho đơn hàng sau, giảm khấu hao vật liệu. Cách làm này gắn với kinh tế tuần hoàn, giảm phát thải logistics và chi phí xử lý cuối vòng đời.

Hoàn thiện thân thiện – ít hóa chất, ưu tiên an toàn lao động. Áp dụng cơ chế đánh bavia cơ khí, chà hairline kiểm soát bụi, và dùng dung dịch vệ sinh ít mùi/ít nguy hại giúp nâng chuẩn an toàn. Quy định PPE, hút bụi cục bộ và checklist MSDS cho dung dịch sử dụng là nền tảng tuân thủ. Mục tiêu là đảm bảo ngoại quan đẹp mà không đánh đổi sức khỏe người vận hành.

Tự động hóa press brake & đo góc inline

Robot hóa thao tác nặng/nhịp nhàng. Robot đảm trách thao tác lặp lại: gắp, xoay, đặt vào backgauge, rút phôi ra đúng nhịp. Nhờ đó, chu kỳ ổn định, ít trễ, giảm lỗi do mỏi tay hoặc sai tư thế. Với chi tiết lớn/dài, robot còn giúp giữ phôi thăng bằng, tránh võng và cấn mép – nguyên nhân gây xước phổ biến.

Đo góc online để bù sai số theo cuộn vật liệu. Mỗi cuộn tôn có độ dày, cơ tính hơi khác nhau dẫn đến springback chênh lệch. Hệ thống đo góc inline đọc sai lệch và tự bù hành trình đến khi đạt góc chuẩn, không phải dừng máy để chỉnh tay. Dữ liệu góc được ghi log theo lot, tạo nền tảng SPC để truy xuất và cải tiến.

Tối ưu phế liệu bằng CAD/CAM & nesting

Chiến lược nesting theo lô; chia sẻ scrap giữa dự án. Ghép nhiều mã hàng vào cùng layout giúp lấp đầy khoảng thừa, tăng “yield” cho từng tấm. Offcut đạt chuẩn được gắn mã, lưu kho theo kích thước để tái sử dụng ở đơn tiếp theo, giảm mua mới. Chiến lược này rất hiệu quả với inox 304/316 có giá trị vật liệu cao.

Báo cáo yield theo đơn hàng. Hệ thống CAD/CAM xuất báo cáo phần trăm sử dụng vật liệu cho từng PO, thể hiện số liệu minh bạch để kiểm soát chi phí. Dữ liệu này cũng giúp dự báo vật tư, lập kế hoạch mua hàng theo chu kỳ, và đánh giá hiệu quả cải tiến qua từng quý. Khi tích hợp với chương trình chấn, cùng một bộ dữ liệu phục vụ xuyên suốt từ cắt đến uốn.

Doanh nghiệp hưởng lợi gì từ xu hướng tự động hóa? Tự động hóa nâng năng suất dây chuyền, ổn định chất lượng giữa các ca và giảm lỗi thao tác – từ đó hạ chi phí phế phẩm và sửa chữa. Chu kỳ thiết lập ngắn và tính lặp lại tốt giúp rút lead-time, đáp ứng lịch giao chặt. Đồng thời, mức độ an toàn lao động tăng, giảm gián đoạn do tai nạn, bảo toàn tiến độ dự án.

Để triển khai các xu hướng trên một cách bài bản, Quý khách có thể tích hợp từ sớm nền tảng Tự động hóa & lập trình CNC và quy trình nesting tiêu chuẩn, thiết lập KPI yield, FPY và tiêu thụ năng lượng cho từng mã hàng. Khi cần, chúng tôi sẽ đề xuất lộ trình đầu tư theo giai đoạn để tối ưu CAPEX nhưng vẫn đạt mục tiêu ESG.

Các xu hướng bền vững sẽ phát huy tối đa khi vận hành được “dịch” thành thói quen trên sàn máy. Ở phần kế tiếp, chúng tôi chia sẻ kinh nghiệm thực tiễn từ kỹ sư dự án: cách chọn V-die, sắp trình tự uốn, kiểm góc tại chỗ và tổ chức ca kíp để đạt chất lượng ổn định mỗi ngày.

Kinh nghiệm & lưu ý thực tiễn từ kỹ sư dự án

Áp dụng DFM sớm, chọn đúng grade và bảo vệ bề mặt sẽ rút ngắn vòng đời mẫu và hạn chế chi phí phát sinh.

Sau khi đã định hình xu hướng tự động hóa, nesting thông minh và đo góc inline ở phần trước, bước quan trọng là biến chúng thành thói quen tại xưởng. Dưới đây là bộ kinh nghiệm chấn dập inox theo góc nhìn kỹ sư dự án – thực chiến, mạch lạc và đo được, giúp Quý khách khóa dung sai, ổn định thẩm mỹ và giảm lặp mẫu ngay từ RFQ.

Đọc bản vẽ: ghi rõ R trong, góc, K-factor (tham chiếu 0.3–0.5 với inox). Bán kính uốn (R-in), góc yêu cầu và K-factor là nền tảng để tính bản trải đúng, tránh lệch kích thước sau uốn. Với inox, K-factor thường nằm quanh 0.3–0.5 tùy độ dày T, V-die và chế độ uốn; thiếu thông số này, thợ máy sẽ dùng “kinh nghiệm” và dễ lệch vài phần mười đến milimet. Trên bản vẽ, hãy nêu rõ BA/BD (bend allowance/deduction) mặc định hoặc K-factor áp dụng, cùng R mục tiêu cho từng bước uốn. Tham khảo nền tảng về uốn kim loại tại Bending (metalworking) để thống nhất thuật ngữ.

Ưu tiên uốn vuông góc thớ; đánh dấu hướng thớ trên bản vẽ. Uốn vuông góc thớ hairline giảm nguy cơ rạn trắng và biến màu vùng kéo; nếu bắt buộc uốn song song thớ, nên tăng R hoặc chọn V-die phù hợp. Trên bản vẽ, đánh dấu mũi tên hướng thớ và cố định datum để lắp lẫn ổn định giữa các lô. Đây là chi tiết nhỏ nhưng tác động lớn đến cảm quan và đồng màu khi nghiệm thu. Khi cần tổng hợp tiêu chí thiết kế tấm, mời xem Gợi ý thiết kế cho chi tiết tấm.

Bo góc/relief tại vị trí chồng uốn để tránh nứt/va chạm. Ở những nơi hai đường uốn giao nhau, bố trí bend relief (rãnh thoát) sẽ ngăn rách mép hoặc cấn vật liệu. Quy tắc thực hành: chiều dài relief tối thiểu ≈ T đến 1.5×T, bề rộng tối thiểu ≈ T; hình chữ nhật hoặc giọt lệ đều đạt nếu mép cắt sạch. Ngoài ra, bo các góc trong bằng R phù hợp để phân bố ứng suất, tránh “vết chân chim” trên bề mặt hairline.

Phân loại dung sai: kích thước chức năng ưu tiên chặt, kích thước tham chiếu rộng hơn. Xác định nhóm kích thước lắp lẫn (lỗ lắp, khoảng hở, vị trí bản lề) để đặt dung sai chặt; các kích thước ngoại quan/tham chiếu có thể nới để giảm chi phí. Mức tham chiếu phổ biến với air-bending: kích thước ±0.2–0.5 mm, góc ±0.5–1°. Cách “phân tầng dung sai” này giảm rework, rút ngắn thời gian set-up mà vẫn bảo toàn công năng.

Bảo quản bề mặt: dùng giấy/film, pallet phẳng, tránh xếp chồng khi chưa khô. Giữ film PE trên mặt đẹp trong suốt chuỗi cắt–uốn–hoàn thiện; vệ sinh chày/V-die, đeo găng tay sạch để hạn chế vết in. Dùng pallet phẳng, chèn pad nylon/foam ở điểm tỳ, không xếp chồng khi bề mặt còn ẩm sau vệ sinh để tránh “bám dấu”. Đây là điểm mấu chốt của bảo quản bề mặt inox cho hạng mục hiển thị.

Checklist DFM cho chi tiết chấn uốn

Ký hiệu bề mặt, R, V-die, chiều dài phát triển. Trên bản vẽ, hãy chốt: grade & độ dày, bề mặt (No.4/HL/BA), hướng thớ; R-in cho mỗi nếp; V-die đề xuất (tham chiếu 6–10×T cho air-bending); và dữ liệu bản trải (BA/BD hoặc K-factor). Việc ghi sẵn “mặc định kỹ thuật” giúp xưởng chấn lập trình nhanh, giảm vòng lặp FAI. Tài liệu đồng bộ cũng là cơ sở kiểm tra khi bàn giao.

- Thông số bắt buộc: T, R-in, góc, V-die, BA/BD hoặc K-factor.

- Bề mặt: No.4/HL/BA; mặt đẹp cần giữ film PE.

- Hướng thớ: ký hiệu mũi tên; thống nhất cho cụm panel.

- Gợi ý tooling: chày/coining khi cần góc sắc, hemming cho mép an toàn.

Vị trí lỗ cách mép uốn tối thiểu (tham chiếu ≥2×T + R). Lỗ quá sát mép uốn dễ méo hoặc rách khi uốn; khoảng cách an toàn nên ≥ 2×T + R (tham chiếu) tính từ tâm lỗ đến đường uốn. Với lỗ dài/oval hoặc T dày, tăng thêm hệ số an toàn hoặc chuyển sang trình tự đột–uốn phù hợp. Khi lỗ bắt buộc gần mép, cân nhắc dập chêm, thay đổi thứ tự uốn hoặc bo lỗ để giảm tập trung ứng suất.

Ghi chú kỹ thuật mẫu cho bản vẽ

Template ghi chú: grade, finish, dung sai, hướng thớ, đóng gói. Một cụm ghi chú ngắn giúp đồng bộ kỳ vọng giữa thiết kế–sản xuất–QC. Ví dụ: “Vật liệu: SUS304 T=1.2 mm; Bề mặt: HL, giữ film; Hướng thớ theo ký hiệu; Uốn air-bend V≈8×T; Dung sai kích thước ±0.3 mm, góc ±0.5°; Deburr toàn bộ mép; Đóng gói PE/foam, chặn góc.” Các trường này làm rõ tiêu chí pass/fail và rút ngắn thời gian nghiệm thu.

Thêm mã lot/MTC để truy xuất. Yêu cầu tem mã lot trên từng bó hàng và đính kèm chứng chỉ vật liệu (MTC) theo lô giúp truy xuất nguồn gốc nhanh. Kèm theo đó là phiếu FAI đầu lô, ảnh đo góc/kích thước để khóa chương trình máy. Cấu trúc tài liệu như vậy đáp ứng kiểm toán nội bộ/khách hàng và giảm tranh cãi sau giao hàng.

Cần ghi gì trên bản vẽ để xưởng chấn đúng yêu cầu?

- R-in và góc cho từng nếp uốn; BA/BD hoặc K-factor (tham chiếu 0.3–0.5 cho inox).

- V-die đề xuất (ví dụ 6–10×T) và chày đặc thù nếu cần coining/hemming.

- Grade & độ dày; bề mặt (No.4/HL/BA) và hướng thớ.

- Dung sai mục tiêu: kích thước ±0.2–0.5 mm; góc ±0.5–1° (tham chiếu).

- Deburr/đánh xước sau cắt; yêu cầu giữ film PE cho mặt đẹp.

- Ghi chú đóng gói & truy xuất: tem lot, MTC, ảnh/phiếu FAI kèm theo.

Việc tiêu chuẩn hóa “bộ ghi chú” nói trên giúp báo giá chính xác, set-up nhanh, đồng thời nâng tỉ lệ đạt ngay từ lần đầu. Nếu cần tư vấn chọn vật liệu theo môi trường sử dụng, Quý khách có thể tham khảo Chọn đúng grade inox theo môi trường.

Những lưu ý trên là “điểm rơi” đã được kiểm chứng ở hiện trường, giúp Quý khách kiểm soát TCO và tăng hiệu suất vận hành. Ngay sau phần này, chúng tôi sẽ trình bày cơ sở năng lực, quy trình và minh chứng thực tế – lý do để Quý khách tin chọn Cơ Khí Hải Minh.

Vì sao chọn Cơ Khí Hải Minh (E-E-A-T)

Cơ Khí Hải Minh sở hữu hệ máy CNC đồng bộ, quy trình ISO 9001:2015 và đội ngũ kỹ sư giàu kinh nghiệm, cam kết chất lượng – tiến độ.

Sau phần kinh nghiệm thực tiễn từ góc nhìn kỹ sư dự án, điều Quý khách cần là một đối tác biến các checklist thành sản lượng ổn định mỗi ngày. Cơ Khí Hải Minh vận hành như một xưởng chấn dập inox có kỷ luật quy trình, dữ liệu hóa từ CAD/CAM đến QA, giúp Quý khách khóa dung sai, bảo vệ bề mặt và kiểm soát lead-time. Dưới đây là những căn cứ rõ ràng để Quý khách yên tâm bàn giao bản vẽ và mốc tiến độ.

>10 năm kinh nghiệm; hàng trăm dự án F&B, khách sạn, nhà máy. Chúng tôi đã triển khai đa dạng từ bàn-kệ-chậu 304, khung/vách inox kiến trúc đến vỏ tủ, khay và máng xối theo bản vẽ. Trải nghiệm nhiều ngành giúp nhận diện rủi ro sớm, thiết lập DFM sát thực tế và chọn đúng phương án chấn/dập để giảm CAPEX khuôn. Với chuỗi CAD/CAM – press brake CNC – QA, tỷ lệ đạt ngay từ lần đầu luôn ở mức tốt, hạn chế vòng lặp mẫu. Quý khách được lợi trực tiếp ở tiến độ và chi phí vòng đời (TCO) của dự án.

Quy trình tư vấn–thiết kế–thi công–QA–giao nhận minh bạch. Một đầu mối kỹ thuật tiếp nhận RFQ, kiểm DFM, tính bản trải và lập trình chấn. Trong sản xuất, chúng tôi ghi log thông số, kiểm tra FAI/QC theo lô và chuẩn hóa đóng gói chống xước. Trạng thái đơn hàng được cập nhật theo mốc; nghiệm thu có ảnh đo góc/kích thước đính kèm. Mô hình làm việc này giúp Quý khách kiểm soát được cả chất lượng lẫn OPEX vận hành.

ISO 9001:2015; MTC vật liệu và hồ sơ QA giao kèm. Hệ thống chất lượng theo ISO 9001:2015 đảm bảo kiểm soát tài liệu, truy xuất lot và cải tiến liên tục. Mỗi lô có thể cung cấp MTC theo yêu cầu, kèm biên bản FAI, phiếu QC và ảnh ngoại quan. Điều này đặc biệt quan trọng với inox 201/304/316 cho các ứng dụng F&B, thiết bị công nghiệp và kiến trúc – nơi dung sai và bề mặt quyết định nghiệm thu.

Bảo hành, hỗ trợ kỹ thuật sau bán; phản hồi trong 24h. Khi phát sinh câu hỏi kỹ thuật hoặc phát hiện cần điều chỉnh, đội ngũ kỹ sư sẽ phản hồi trong khung 24 giờ làm việc. Chúng tôi có quy trình SLA cho khiếu nại, thời gian khắc phục và phương án thay thế nhanh khi cần. Mục tiêu là duy trì hiệu suất vận hành, tránh đứt gãy chuỗi lắp ráp của Quý khách.

Địa chỉ xưởng, bản đồ, hình ảnh thực tế, hồ sơ kỹ sư. Minh bạch là cam kết: xưởng sản xuất, dây chuyền máy, ảnh thao tác và hồ sơ chứng chỉ nhân sự sẵn sàng cho hoạt động thẩm định. Quý khách có thể khảo sát trực tiếp để kiểm tra backgauge đa trục, crowning tự động, cũng như quy trình kiểm soát bề mặt hairline/BA. Tư liệu này giúp rút ngắn quá trình phê duyệt nhà cung cấp.

Để xem toàn bộ năng lực, mời Quý khách tham khảo Năng lực tổng thể của Hải Minh và danh mục Máy móc CNC & công nghệ đang vận hành thực tế tại xưởng.

Tư Vấn & Thiết Kế 2D/3D

Lên bản vẽ chi tiết, tối ưu hóa công năng và không gian của Quý khách; chuẩn DFM, tính bản trải chuẩn.

Sản Xuất Tại Xưởng

Press brake CNC, laser fiber, đột dập; kiểm soát 100% chất lượng vật liệu và tiến độ.

Lắp Đặt & Bảo Trì Tận Nơi

Thi công trọn gói, nghiệm thu chuẩn QA, bảo hành rõ ràng, hỗ trợ kỹ thuật nhanh.

Năng lực máy móc & đội ngũ

Press brake CNC, laser fiber, đột dập; kỹ sư lập trình CAD/CAM. Hệ thiết bị đồng bộ giúp rút ngắn chuỗi cắt – đột – uốn, giữ mép sạch và góc chuẩn ngay từ lần đầu. Từ file DXF/DWG/STEP, kỹ sư lập trình CAD/CAM tạo trình tự uốn, bù springback và kiểm tra va chạm, hạn chế thao tác thủ công. Với dải vật liệu inox 201/304/316, lựa chọn tooling chuẩn giúp cân bằng R/góc và bảo vệ bề mặt hairline/BA. Kết quả là chất lượng lặp lại và tiến độ ổn định trên từng lô.

Backgauge đa trục, crowning tự động cho chất lượng ổn định. Các trục X/R/Z1/Z2 cùng crowning chủ động bù võng theo chiều dài uốn, giữ góc đồng đều trên chi tiết dài. Cảm biến đo góc giúp máy tự hiệu chỉnh hành trình đến khi đạt góc mục tiêu, giảm phụ thuộc tay nghề. Khi chuyển cuộn vật liệu khác nhau, hệ thống vẫn duy trì dung sai trong dải mục tiêu nhờ dữ liệu hiệu chỉnh lịch sử. Đây là nền tảng để đạt hiệu suất vận hành cao và giảm phế phẩm.

Quy trình & chứng chỉ chất lượng

ISO 9001:2015; FAI, IQC, OQC; hồ sơ QA minh bạch. Từ vật liệu vào xưởng đến thành phẩm, mọi bước đều có checklist và điểm đo. FAI xác nhận mẫu đầu, IQC kiểm vật liệu/phôi, OQC kiểm cuối – tất cả được tài liệu hóa để nghiệm thu thuận lợi. Hồ sơ QA (phiếu đo, ảnh đo góc/kích thước, MTC) được bàn giao theo yêu cầu, hỗ trợ kiểm toán và truy xuất lot sau này.

Cam kết SLA phản hồi và tiến độ. SLA đặt mốc thời gian cho báo giá, FAI, lead-time sản xuất lô nhỏ/vừa/lớn, và phản hồi khiếu nại. Khi dự án có thay đổi, chúng tôi cập nhật rủi ro, đề xuất phương án thay thế (ví dụ đổi grade 201↔304 theo môi trường làm việc) để đảm bảo tổng chi phí sở hữu (TCO) tối ưu. Mục tiêu là bảo toàn tiến độ và chất lượng lắp lẫn của Quý khách.

Để Quý khách có góc nhìn thực tế hơn, phần kế tiếp sẽ trình bày Hồ sơ năng lực & dự án tiêu biểu với số liệu, hình ảnh và phản hồi đã được nghiệm thu.

Hồ sơ năng lực & dự án tiêu biểu (Proof)

Các dự án tiêu biểu cho thấy năng lực giao đúng hạn, tỷ lệ pass QA cao và bề mặt thẩm mỹ đạt chuẩn ngành.

Từ những căn cứ E‑E‑A‑T đã trình bày, phần minh chứng dưới đây tập trung vào dữ liệu thực thi: bối cảnh – thách thức – giải pháp công nghệ – thông số – và kết quả đo được. Mục tiêu là giúp Quý khách đánh giá năng lực giao hàng, kiểm soát dung sai, chất lượng bề mặt cũng như hiệu suất vận hành khi hợp tác với Cơ Khí Hải Minh.

Khung trình bày nhất quán cho từng case. Mỗi dự án đều được mô tả theo cấu trúc: bối cảnh – thách thức – giải pháp công nghệ (laser fiber, press brake CNC, đột/dập, hàn) – thông số chính (grade 201/304/316, độ dày, dung sai, bề mặt) – kết quả định lượng (lead‑time, tỷ lệ pass QA, khiếu nại). Cách tiếp cận này giúp Quý khách dễ đối chiếu với yêu cầu bản vẽ và KPI nghiệm thu.

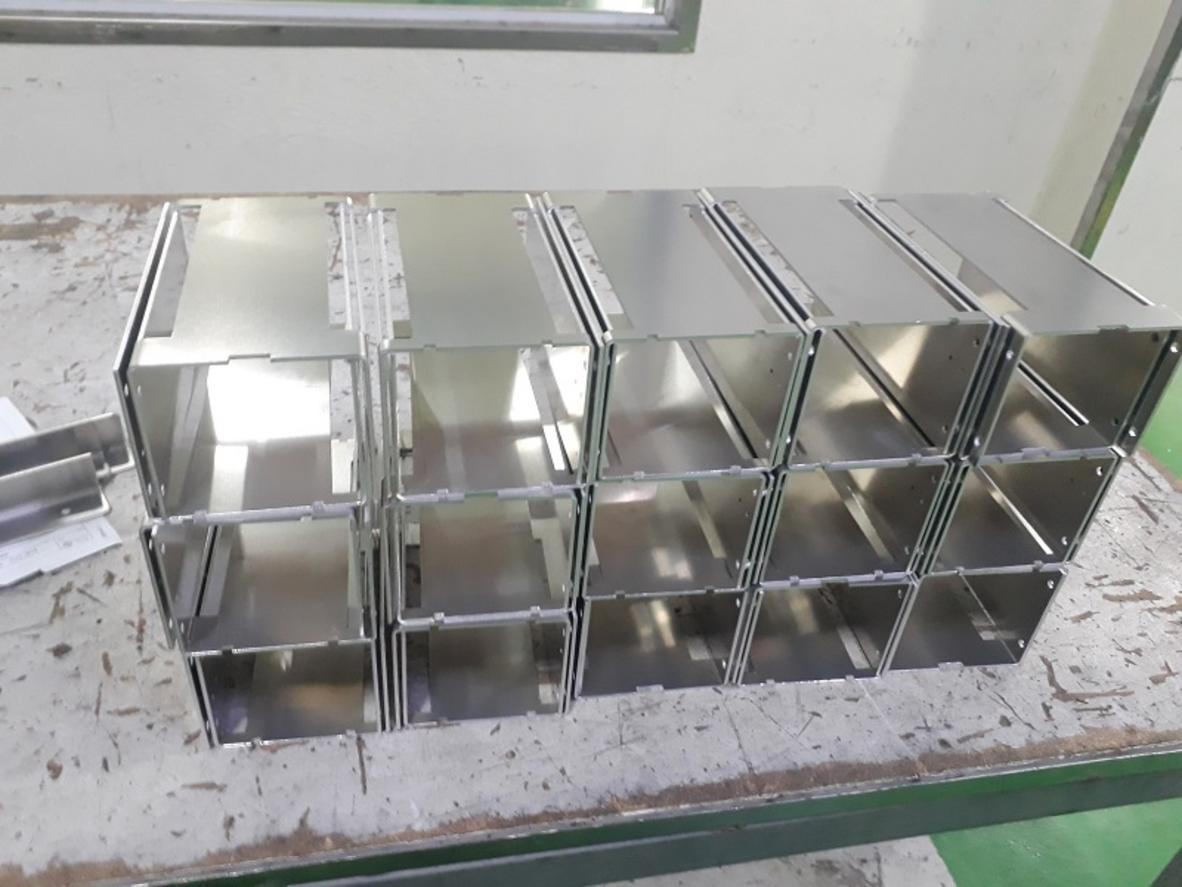

Thông số kỹ thuật được công bố rõ ràng. Chúng tôi ghi nhận tiêu chuẩn vật liệu (SUS 201/304/316), độ dày điển hình 0.8–2.0 mm cho chi tiết tấm; dung sai tham chiếu air‑bending: kích thước ±0.2–0.5 mm, góc ±0.5–1°; bề mặt No.4/Hairline/BA theo yêu cầu. Lead‑time và mốc QA/FAI được đóng dấu trong hồ sơ giao nhận để truy xuất nhanh.

Cam kết bảo mật khách hàng (NDA). Với các dự án bị ràng buộc NDA, chúng tôi ẩn tên thương hiệu/địa chỉ, chỉ công bố ngành hàng và thông số kỹ thuật – chất lượng. Hồ sơ vẫn đầy đủ ảnh thao tác, phiếu đo góc/kích thước và MTC vật liệu để phục vụ thẩm định năng lực.

Case #1 – Bếp nhà hàng: tủ/kệ inox 304 No.4

Yêu cầu – thẩm mỹ và an toàn thực phẩm. Hệ tủ/kệ bếp công nghiệp cần bề mặt No.4 đồng đều, mép bo an toàn, không ba via; vật liệu ưu tiên SUS304 để đảm bảo chống ăn mòn và vệ sinh. Chi tiết chủ đạo dày 0.8–1.2 mm, dung sai chiều dài mục tiêu ±0.5 mm, góc uốn ±1°. Tính lắp lẫn của cánh – thùng – ray trượt được kiểm soát ngay từ bản trải CAD/CAM để giảm rework tại hiện trường.

Giải pháp – laser + chấn + hàn, bảo vệ film đến khi lắp đặt. Phôi cắt bằng laser fiber cho mép sạch, deburr toàn bộ trước khi uốn. Press brake CNC thiết lập V‑die tham chiếu 6–10×T, bù springback theo grade để giữ góc; film PE giữ xuyên suốt, pad nylon tại điểm tỳ hạn chế xước hairline. Cụm chi tiết sau đó được hàn TIG tại vị trí chịu lực, mài tinh và vệ sinh bề mặt. Với nhu cầu tương tự, Quý khách có thể xem thêm Dự án tủ/bàn bếp inox đã triển khai.

Kết quả – tiến độ và chất lượng đo được. Lead‑time 10 ngày cho lô mẫu + lô đầu; FAI đạt ngay từ lần đầu, tỷ lệ pass QA đạt ~98% với ngoại quan No.4 đồng nhất. Dung sai đo kiểm nằm trong dải mục tiêu: kích thước ±0.3–0.5 mm, góc ±0.5–1°. Bao gói foam/PE, chặn góc, hướng thớ đồng nhất giúp lắp đặt tại bếp diễn ra trơn tru, giảm phát sinh OPEX tại công trường.

Case #2 – Panel thang máy & khung kính

Yêu cầu – hairline đồng đều, không xước sau lắp. Panel và nẹp khung kính yêu cầu bề mặt hairline đều, không vết nhăn/gợn; mọi sai lệch sẽ thấy rõ dưới ánh đèn. Dung sai khe hở sau lắp đặt nhỏ, đường giao tuyến thẳng – phẳng; hướng thớ phải đồng màu trên cùng cụm. Mọi bao gói cần chống cấn trong di chuyển cabin.

Giải pháp – chấn đa bước, pad bảo vệ, QA 100% bề mặt. Trình tự uốn đa bước được mô phỏng CAD/CAM để tránh va chạm; backgauge đa trục giữ mép chuẩn, crowning tự bù võng cho chi tiết dài. Pad nylon/brush đặt tại điểm tỳ, film PE giữ đến khâu hoàn thiện. QC soi đèn kiểm 100% bề mặt, thống nhất hướng thớ; thử lắp nhanh để xác nhận khe hở thiết kế.

Kết quả – ngoại quan ổn định, lắp ráp chuẩn. Lỗi bề mặt ghi nhận <1% trên lô nghiệm thu; các panel đạt tiêu chí “không thấy xước rõ ở 1 m”. Dung sai khe hở theo thiết kế, lắp ráp khớp ngay tại hiện trường; phản hồi tích cực từ đội thi công về mức độ đồng đều của hairline. Hồ sơ QA đính kèm ảnh soi đèn và phiếu đo kích thước.

Case #3 – Máng xối & vỏ tủ điện ngoài trời