Dịch Vụ

Cách Lắp Đặt Bẫy Mỡ Bếp Công Nghiệp: Quy Trình Chuẩn & Báo Giá | Cơ Khí Hải Minh

Cách lắp đặt bẫy mỡ bếp công nghiệp là quy trình tuân thủ các nguyên tắc kỹ thuật nhằm đảm bảo hiệu quả tách dầu mỡ và tránh tắc nghẽn hệ thống thoát nước. Quy trình cơ bản gồm chọn vị trí, kết nối ống vào/ra, kiểm tra độ kín, cố định thiết bị và vệ sinh định kỳ theo hướng dẫn của nhà sản xuất. Với đối tượng B2B (nhà hàng, bếp trung tâm, nhà máy thực phẩm), triển khai đúng chuẩn giúp đảm bảo tiêu chuẩn vệ sinh, tăng độ ổn định hệ thống, tối ưu chi phí vận hành và tuân thủ yêu cầu môi trường. Tại Cơ Khí Hải Minh, chúng tôi chuẩn hóa quy trình theo ISO 9001:2015, kiểm soát chất lượng đầu cuối và thi công trọn gói để đạt hiệu suất tách mỡ tối đa. Bạn nhận được: – Blueprint 2 phương án (lắp nổi/âm sàn) tối ưu cho mặt bằng Việt Nam; – Công thức chọn dung tích theo lưu lượng L/phút và khuyến nghị 3–4 ngăn; – Checklist nghiệm thu – chống mùi, kèm hướng dẫn vận hành giúp giảm chi phí bảo trì.

Điểm Nổi Bật Chính Cần Ghi Nhớ

- (cách lắp đặt bẫy mỡ bếp công nghiệp) là quy trình lắp đặt bẫy mỡ (bể tách mỡ) theo các bước kỹ thuật từ khảo sát vị trí, kết nối ống vào/ra, kiểm tra độ kín đến nghiệm thu, nhằm ngăn dầu mỡ và chất rắn đi vào hệ thống thoát nước, hạn chế tắc cống, giảm mùi hôi và đảm bảo tuân thủ quy định môi trường cho bếp công nghiệp, nhà hàng, cơ sở chế biến thực phẩm.

- Lợi ích cho vận hành B2B là giảm khoảng 30–50% chi phí bảo trì thông tắc so với xả thẳng, giữ hệ thống thoát nước ổn định, hạn chế rủi ro dừng bếp giữa ca và hỗ trợ Quý khách đáp ứng các yêu cầu về vệ sinh, nước thải trong quá trình thanh kiểm tra của cơ quan chức năng.

- Chọn dung tích bể cần dựa trên lưu lượng đỉnh (L/phút), thời gian lưu nước trong bể và cộng thêm biên an toàn 20–30%, ưu tiên thiết kế 3–4 ngăn để kéo dài quãng đường chảy, tăng hiệu suất tách mỡ và tránh tình trạng bể quá tải hoặc lãng phí dung tích.

- Thi công đúng chuẩn nghĩa là bố trí tuyến ống với độ dốc tối thiểu khoảng 1% toàn tuyến, dùng gioăng và keo/chống thấm đúng kỹ thuật, đảm bảo nắp bể kín, có phốt nước hoặc giải pháp khóa mùi, đồng thời sắp xếp vị trí dễ tiếp cận để thao tác vệ sinh, hút mỡ sau này.

- Vận hành và bảo trì cần có lịch rõ ràng: vệ sinh giỏ lọc rác thường xuyên (tốt nhất là hằng ngày), vớt lớp mỡ nổi định kỳ, với bể khoảng 200L thì thường hút bể toàn phần 2–4 tuần/lần tùy tải FOG, đồng thời lưu lại nhật ký vệ sinh để kiểm soát và phục vụ nghiệm thu – kiểm tra.

- Lựa chọn vật liệu nên ưu tiên Inox 304 cho bể lắp nổi hoặc khu vực yêu cầu cao về vệ sinh, thẩm mỹ; dùng composite/FRP cho bể dung tích lớn lắp âm sàn, chú ý so sánh tổng chi phí sở hữu (TCO), tuổi thọ, mức độ chống ăn mòn và điều kiện môi trường đặt bể thay vì chỉ so giá mua ban đầu.

- Trước khi nghiệm thu, Quý khách cần rà lại 5 nhóm tiêu chí: định nghĩa đúng chức năng bể tách mỡ và lưu đồ thoát nước; dung tích – số ngăn phù hợp lưu lượng; độ dốc tuyến ống và khả năng chống rò rỉ; giải pháp khóa mùi (nắp kín, phốt nước) kết hợp lịch vận hành – bảo trì; cùng hồ sơ bàn giao gồm bản vẽ, hướng dẫn sử dụng và liên hệ kỹ thuật của Cơ Khí Hải Minh để được hỗ trợ, tư vấn và báo giá nâng cấp khi cần.

Tại sao bếp công nghiệp cần bẫy mỡ đúng chuẩn?

Lắp bẫy mỡ đúng chuẩn giúp duy trì lưu thoát ổn định, kiểm soát mùi, giảm 30–50% chi phí bảo trì và đáp ứng yêu cầu môi trường, mang lại ROI rõ ràng cho bếp công nghiệp.

Vận hành bếp công nghiệp ổn định không chỉ phụ thuộc vào bếp nấu hay thiết bị bếp công nghiệp, mà còn ở hệ thống thoát nước sạch, không tắc nghẽn và không mùi. Bài viết này sẽ cung cấp cho Quý khách cách lắp đặt bẫy mỡ bếp công nghiệp theo chuẩn kỹ thuật, phân tích rủi ro – chi phí và lợi ích dài hạn, dựa trên kinh nghiệm thi công thực tế của Cơ Khí Hải Minh.

Xem nhanh:

- Tại sao bếp công nghiệp cần bẫy mỡ đúng chuẩn?

- Cấu tạo và nguyên lý tách mỡ 3–4 ngăn

- Chọn dung tích theo lưu lượng xả: công thức nhanh cho quản lý bếp

- Phương án lắp đặt: lắp nổi dưới chậu rửa hay lắp âm sàn?

- Sơ đồ kết nối ống và yêu cầu thi công tại Việt Nam

- Quy trình lắp đặt chi tiết từng bước (Chuẩn công trường)

- Vận hành, vệ sinh và lịch bảo trì để hệ thống luôn thông suốt

- Sai lầm thường gặp khi lắp bẫy mỡ và cách khắc phục

- So sánh vật liệu: Inox 304 vs Composite vs xây gạch

- Báo giá và mô hình chi phí lắp đặt

- Năng lực sản xuất và cam kết chất lượng của Cơ Khí Hải Minh

- Dự án tiêu biểu và kết quả vận hành thực tế

- Câu hỏi thường gặp về lắp đặt bẫy mỡ bếp công nghiệp

- Đặt lịch khảo sát và nhận tư vấn kỹ thuật miễn phí

- Điểm Nổi Bật Chính Cần Ghi Nhớ

Biên soạn bởi: Đoàn Minh Phong

Trưởng Phòng Kỹ Thuật & Chuyên gia Tư vấn Kỹ thuật — Cơ Khí Hải Minh (Với hơn 10 năm kinh nghiệm trong lĩnh vực tư vấn, thiết kế, gia công inox các loại Đoàn Minh Phong là chuyên gia hàng đầu tại Cơ Khí Hải Minh. Anh chuyên sâu về tối ưu hóa công suất, lựa chọn vật liệu Inox 201/304 cho gia công inox, và các giải pháp cho nhà hàng, khách sạn.).

Trong nước thải bếp, lượng FOG (fat, oil, grease – mỡ, dầu mỡ, chất béo) luôn đi kèm cặn rắn như vụn thức ăn, rau thừa. Nếu không được giữ lại ngay tại bếp bằng bẫy mỡ/bể tách mỡ, hỗn hợp này sẽ bám dính thành ống, tạo mảng bám dày dần, gây thu hẹp tiết diện dòng chảy. Thực tế tại các nhà hàng, bếp trung tâm tại Việt Nam cho thấy chỉ cần vài tháng không kiểm soát FOG, đường ống đã bắt đầu chảy chậm, gây tắc cục bộ trong giờ cao điểm.

Ngăn FOG và cặn rắn vào hệ thống thoát, giảm tắc nghẽn. Bẫy mỡ đúng chuẩn được thiết kế theo nguyên lý trọng lực của bẫy mỡ (grease trap): nước thải đi qua nhiều ngăn, chất rắn lắng xuống đáy, mỡ nhẹ nổi lên trên bề mặt. Phần nước tương đối sạch mới thoát ra hệ thống cống chung. Khi chọn đúng dung tích và lắp đặt chuẩn bản vẽ, Quý khách sẽ kiểm soát được tải FOG đưa vào hệ thống, giảm rõ rệt số lần thông tắc, đặc biệt tại các điểm tập trung như khu chậu rửa công nghiệp, rãnh sàn, hố ga kỹ thuật.

Giảm mùi hôi và rủi ro gián đoạn vận hành, bảo vệ hình ảnh nhà hàng/nhà máy. Nước thải chứa FOG khi đọng lại trong ống hoặc hố ga sẽ phân hủy yếm khí, tạo mùi khó chịu lan ngược về khu bếp. Với bẫy mỡ đúng chuẩn có nắp kín, gioăng chống mùi và lịch vớt mỡ định kỳ, lớp FOG được gom lại tại một điểm kiểm soát. Điều này giúp khu vực sơ chế, rửa, khu phục vụ luôn sạch mũi, giảm nguy cơ khách hàng than phiền, đồng thời hạn chế tình huống phải dừng bếp để xử lý tắc nghẽn khẩn cấp giữa ca.

Đáp ứng yêu cầu đấu nối xả thải địa phương; tránh bị phạt. Nhiều quận/huyện hiện yêu cầu các cơ sở kinh doanh ẩm thực phải có bể/bẫy tách mỡ trước khi đấu nối vào hệ thống thoát nước công cộng. Dòng xả sau tách mỡ giúp giảm tải cho hệ thống xử lý nước thải khu vực, hạn chế FOG trôi nổi trên mặt cống, kênh rạch. Lắp đặt bẫy mỡ đúng chuẩn, có hồ sơ kỹ thuật và quy trình vận hành rõ ràng giúp Quý khách dễ dàng giải trình khi đoàn kiểm tra môi trường, giảm nguy cơ bị phạt do vượt ngưỡng dầu mỡ trong nước thải.

Tối ưu chi phí vòng đời hệ thống thoát nước; kéo dài tuổi thọ đường ống. Thay vì vài tháng phải thông tắc một lần, gọi hút mỡ/hút bể với chi phí cao và nhiều rủi ro downtime, bẫy mỡ chuẩn cho phép chủ động gom mỡ, rác tại nguồn với tần suất vệ sinh được lập kế hoạch. Nhiều đơn vị ghi nhận mức giảm 30–50% chi phí bảo trì đường ống sau khi đầu tư hệ thống Bể tách mỡ công nghiệp thiết kế đúng dung tích. Lớp FOG không bám lâu trong ống giúp tuổi thọ ống PVC/Inox, hố ga và bơm thoát nước được kéo dài, giảm cả CAPEX thay thế trong tương lai.

Áp dụng hiệu quả cho nhà hàng, bếp trung tâm, nhà máy chế biến thực phẩm. Bẫy mỡ không chỉ là hạng mục “nên có” mà đã trở thành hạ tầng bắt buộc trong nhiều mô hình bếp công nghiệp: từ nhà hàng vừa và nhỏ, chuỗi F&B, bếp ăn tập thể, suất ăn công nghiệp, đến nhà máy chế biến thực phẩm. Mỗi mô hình có lưu lượng và thành phần nước thải khác nhau, nhưng đều cần giải pháp tách FOG nhiều ngăn với dung tích tối ưu. Khi được tư vấn đúng, Quý khách có thể xây dựng lộ trình đầu tư bài bản, kiểm soát được ROI vận hành thông qua chi phí bảo trì, thời gian downtime và kết quả audit vệ sinh.

Rủi ro vận hành và chi phí khi lắp sai

Tắc ống, tràn bể gây downtime trong giờ cao điểm. Nếu chọn bể quá nhỏ so với lưu lượng thực tế hoặc lắp đặt sai độ dốc ống, FOG và cặn rắn sẽ tích tụ nhanh tại khu vực đầu vào. Đến giờ cao điểm, nước thoát không kịp sẽ gây tràn bể, ngập khu rửa và khu sơ chế. Khi đó, Quý khách buộc phải tạm dừng một phần dây chuyền, huy động nhân sự dọn vệ sinh khẩn cấp, ảnh hưởng trực tiếp đến tốc độ phục vụ, chất lượng món ăn và doanh thu ca bán.

Mùi hôi lan khu bếp; tăng tần suất gọi hút mỡ khẩn cấp. Lắp sai hướng dòng chảy, bố trí vách ngăn không đúng cao độ hoặc không có nắp kín sẽ làm lớp mỡ và cặn rác nổi lộ ra, phân hủy và phát tán mùi ngược lên khu bếp. Trường hợp nhiều đơn vị gặp phải là chỉ sau vài tuần, mùi hôi đã xuất hiện dù mới hút mỡ gần đây. Không ít nhà hàng phải tăng tần suất gọi xe hút mỡ, phát sinh chi phí ngoài kế hoạch và vẫn không giải quyết triệt để nguyên nhân gốc.

Rò rỉ tại mối nối do không có gioăng/keo chuẩn, mất vệ sinh. Khi thi công qua loa, không sử dụng gioăng cao su đúng kích cỡ, không trét keo hoặc hàn kín theo hướng dẫn, nước bẩn và FOG sẽ rò rỉ tại các cổ ống, mối nối bể. Nước thải rỉ ra sàn, thấm xuống kết cấu bê tông gây ẩm mốc, tạo môi trường cho vi khuẩn và côn trùng. Về mặt an toàn thực phẩm, đây là điểm trừ lớn trong các đợt kiểm tra HACCP, ISO 22000 hoặc audit khách hàng.

Vi phạm môi trường do xả FOG vượt ngưỡng. Bẫy mỡ lắp sai cao độ, sai chiều dòng hoặc bỏ bớt vách ngăn sẽ không đủ thời gian lưu để FOG nổi lên, khiến dầu mỡ trôi thẳng vào cống chung. Khi cơ quan chức năng lấy mẫu nước thải, thông số dầu mỡ dễ vượt ngưỡng cho phép. Quý khách có thể đối mặt với biên bản nhắc nhở, phạt hành chính hoặc buộc phải cải tạo lại toàn bộ hệ thống trong thời gian gấp, chi phí lớn hơn rất nhiều so với việc làm chuẩn ngay từ đầu.

Lợi ích định lượng khi lắp đúng chuẩn

Giảm 30–50% chi phí bảo trì nhờ tách FOG hiệu quả. Khi bẫy mỡ được tính toán đúng lưu lượng (Lít/phút) và số ngăn, phần lớn FOG được giữ lại ở bể thay vì bám trong đường ống. Chi phí liên quan đến thông tắc, nạo vét hố ga, thay ống hoặc sửa bơm thoát giảm rõ rệt. Dữ liệu thực tế tại nhiều dự án cho thấy, sau 6–12 tháng vận hành với hệ thống chuẩn, tổng chi phí bảo trì thoát nước giảm trung bình 30–50% so với trước khi lắp hoặc lắp sai chuẩn.

Ổn định lưu lượng xả, giảm sự cố trong giờ cao điểm. Đường ống sạch FOG sẽ giữ được tiết diện dòng chảy ổn định, giúp nước thoát nhanh kể cả thời điểm cùng lúc xả từ nhiều chậu rửa, máy rửa, khu nấu. Việc tránh được các điểm nghẽn cục bộ giúp Quý khách yên tâm lên thực đơn, tăng số line chế biến, không lo khu rửa bị “nghẽn cổ chai”. Đây là yếu tố quan trọng khi đánh giá hiệu suất vận hành tổng thể của một bếp công nghiệp.

Tối ưu lịch vệ sinh có kế hoạch, dễ kiểm soát KPI. Với bẫy mỡ đúng chuẩn, mỡ và rác được gom tập trung, Quý khách có thể xây dựng lịch vớt mỡ, vệ sinh giỏ rác, hút bể theo tuần hoặc theo tháng. Các chỉ số như số lần sự cố tắc/ngập, số giờ downtime, chi phí bảo trì theo tháng được theo dõi và cải thiện dần. Điều này biến hệ thống thoát nước từ “rủi ro tiềm ẩn” thành hạng mục được quản lý bằng KPI, hỗ trợ tốt cho công tác quản trị vận hành.

Nâng điểm vệ sinh nội bộ và audit khách hàng/nhà nước. Một hệ thống bẫy mỡ sạch sẽ, có hướng dẫn vận hành, nhật ký vệ sinh rõ ràng luôn tạo ấn tượng tốt trong các đợt audit. Đối với bếp ăn tập thể, nhà máy chế biến thực phẩm, điều này góp phần nâng điểm đánh giá vệ sinh, đáp ứng các yêu cầu của khách hàng lớn, siêu thị, hoặc đoàn thanh tra y tế – môi trường. Về dài hạn, việc này thể hiện năng lực quản lý rủi ro của Quý khách, hỗ trợ trực tiếp cho việc ký hợp đồng, gia hạn hoặc mở rộng dự án.

Ứng dụng theo mô hình bếp công nghiệp

Nhà hàng vừa/nhỏ: bể 60–200L lắp dưới chậu rửa. Với các bếp quy mô 1–3 line nấu, số lượng chậu rửa hạn chế, giải pháp thường dùng là bể tách mỡ 60–200L đặt nổi ngay dưới chậu. Thiết kế nhỏ gọn giúp dễ lắp đặt trong không gian hẹp, thuận tiện mở nắp vớt mỡ hằng ngày. Khi kết hợp với hệ thống Bể tách mỡ nhà hàng đặt tại vị trí tập trung, Quý khách có thể phân tầng xử lý: giữ rác và mỡ thô tại chỗ, tinh lọc FOG trước khi ra hệ thống chung.

Bếp trung tâm: bể 300–600L, ưu tiên âm sàn để tiện hút mỡ. Các bếp trung tâm, bếp tổng cho chuỗi F&B, suất ăn công nghiệp thường có lưu lượng xả lớn, thời gian hoạt động kéo dài. Ở nhóm này, bể 300–600L âm sàn giúp tối ưu diện tích, cho phép đấu nối từ nhiều chậu rửa và rãnh sàn về một điểm. Nắp bể được thiết kế chịu tải người đi lại, có lỗ thăm để đội vận hành hoặc đơn vị hút mỡ thao tác an toàn, nhanh chóng.

Nhà máy thực phẩm: 800–2000L, yêu cầu chống mùi và bảo trì an toàn. Tại nhà máy chế biến thực phẩm, nước thải chứa nhiều protein, dầu mỡ động vật hoặc thực vật với tải lượng cao. Bể 800–2000L nhiều ngăn, có hệ thống tách mỡ, thu gom rác và nắp kín là bắt buộc để kiểm soát mùi, côn trùng và an toàn lao động. Việc bố trí lối tiếp cận, sàn thao tác, lan can bảo vệ quanh khu vực bể cũng cần được tính trong tổng thể thiết kế, đảm bảo đội vận hành làm việc an toàn khi bảo trì.

Tham khảo giải pháp kỹ thuật trên thị trường để tối ưu phương án. Ở Việt Nam đã có nhiều đơn vị nghiên cứu chuyên sâu về bể tách mỡ, công bố tài liệu kỹ thuật, mô hình lắp nổi – lắp chìm, dung tích chuẩn theo lưu lượng. Khi so sánh các phương án này và đối chiếu với thực tế mặt bằng của mình, rồi kết hợp với tư vấn kỹ sư của Cơ Khí Hải Minh, Quý khách sẽ tìm được cấu hình bẫy mỡ phù hợp nhất cho bếp công nghiệp, đảm bảo hiệu suất vận hành và ROI dài hạn.

Để phát huy tối đa hiệu quả tách FOG cho từng mô hình bếp, bước tiếp theo Quý khách cần nắm rõ cấu tạo chi tiết và nguyên lý hoạt động của bể 3–4 ngăn, đây là cơ sở cho mọi quyết định lựa chọn và lắp đặt kỹ thuật ở các phần sau.

Cấu tạo và nguyên lý tách mỡ 3–4 ngăn

Bể tách mỡ 3–4 ngăn dùng nguyên lý chênh lệch tỷ trọng để giữ rác, tách mỡ và xả nước sạch; vật liệu Inox 304 hoặc Composite đảm bảo độ bền và vệ sinh công nghiệp.

Sau khi Quý khách đã thấy rõ rủi ro khi xả FOG trực tiếp vào hệ thống thoát nước, bước kế tiếp là hiểu cấu tạo và nguyên lý hoạt động của bể tách mỡ. Nắm vững bể tách mỡ 3–4 ngăn giúp Quý khách đọc bản vẽ kỹ thuật, trao đổi với đơn vị thiết kế, đồng thời kiểm soát hiệu suất tách mỡ trong suốt vòng đời vận hành. Đây cũng là nền tảng để ở phần sau, chúng ta có thể tính dung tích theo lưu lượng xả một cách chủ động, thay vì chọn theo cảm tính.

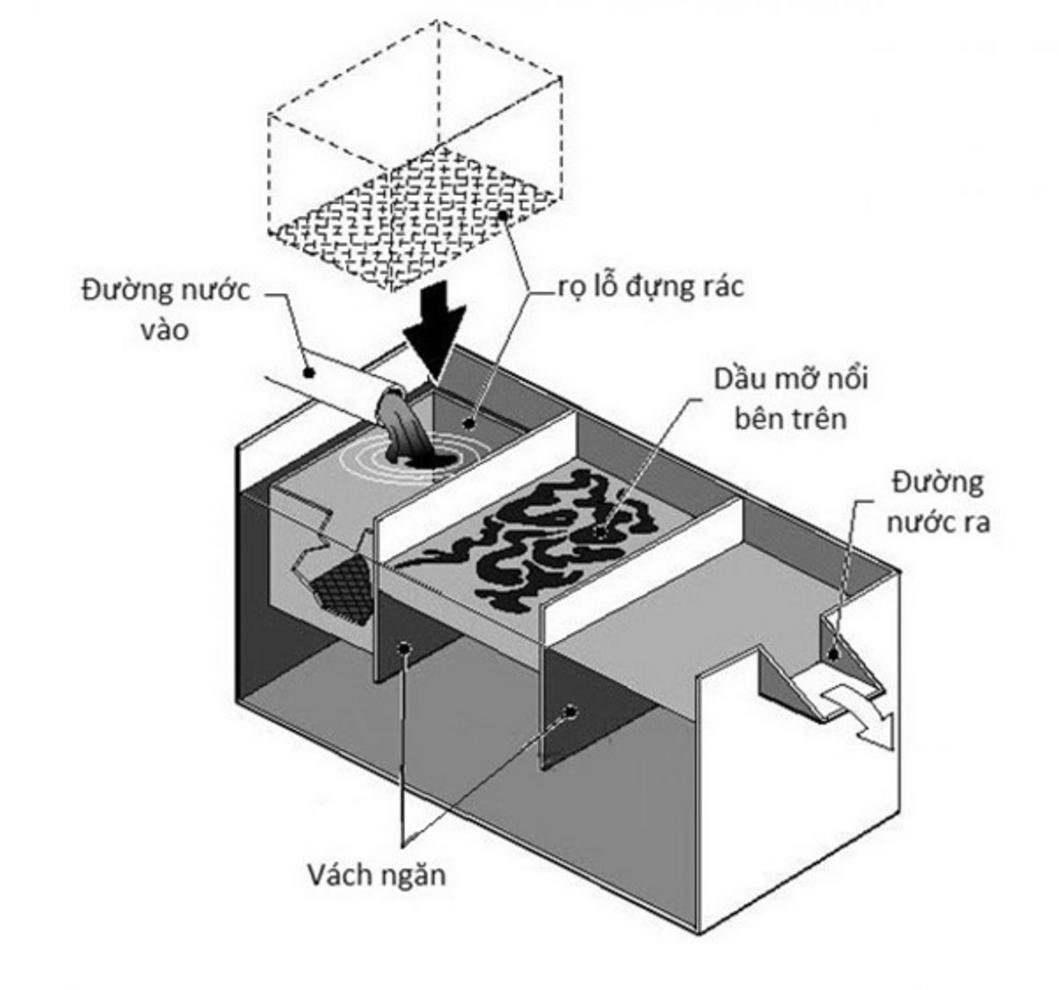

Một Bể Tách Mỡ tiêu chuẩn cho bếp công nghiệp thường được thiết kế dạng hộp chữ nhật, gồm 3 hoặc 4 ngăn kết nối với nhau bằng các vách ngăn có khe hở ở trên và dưới. Dòng nước thải đi lần lượt qua từng ngăn, chất rắn lắng dần xuống đáy, lớp dầu mỡ nổi tách ra từng bước trước khi nước tương đối sạch thoát ra cống chung. Trong đó, bể tách mỡ 3 ngăn phù hợp cho lưu lượng vừa, còn bể tách mỡ 4 ngăn tăng thêm một cấp “đánh bóng” dòng nước, thường dùng cho bếp có yêu cầu cao về vệ sinh.

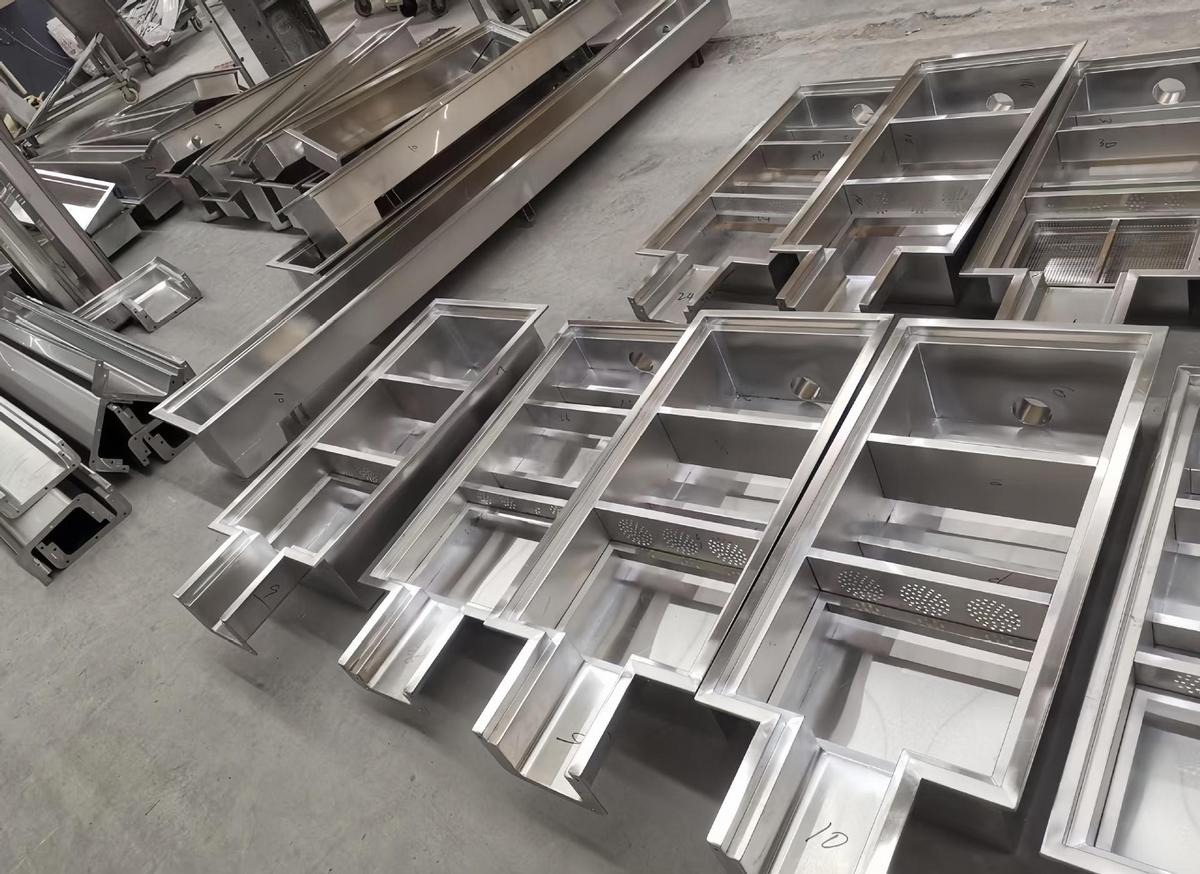

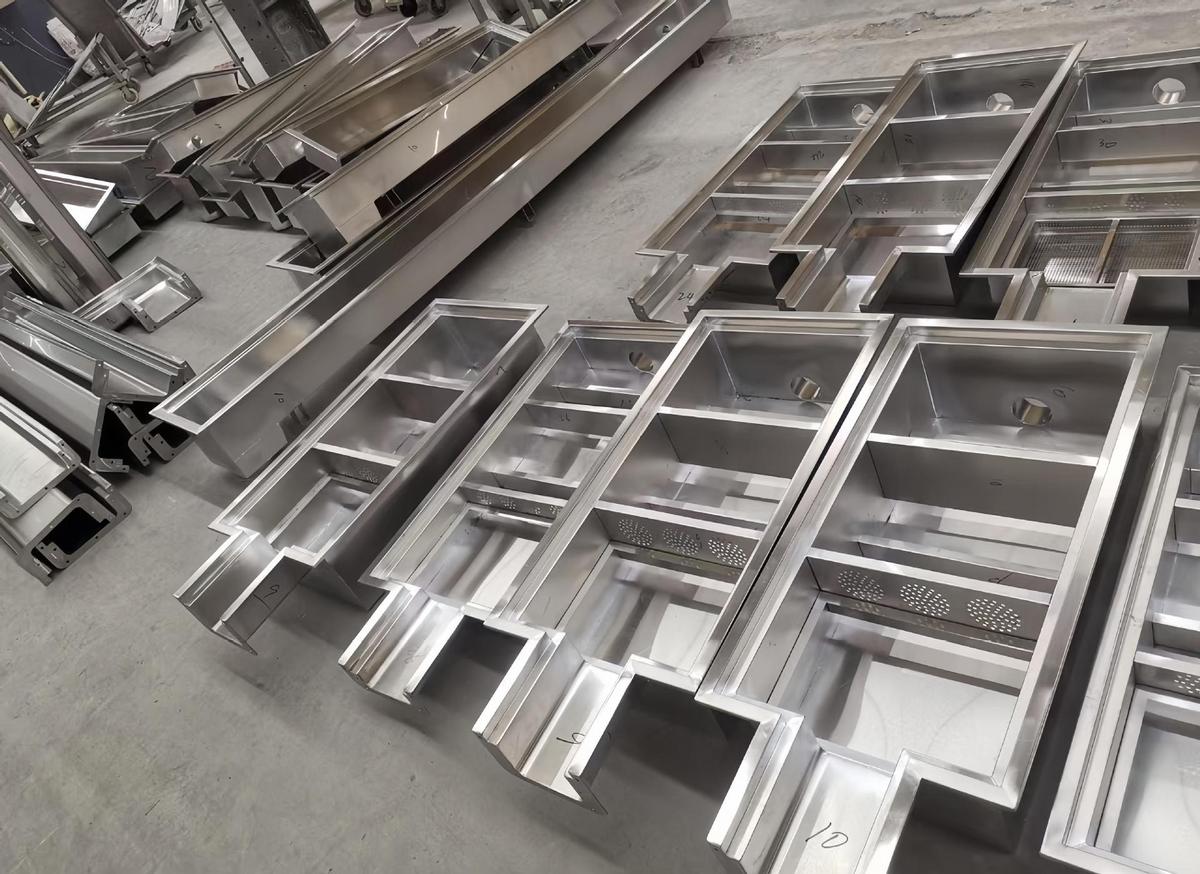

Về tổng thể, một bể tách mỡ chuẩn gồm thân bể, nắp kín, giỏ lọc rác, hệ vách ngăn, ống vào/ra và van xả đáy. Tất cả được bố trí để tận dụng tối đa nguyên lý trọng lực: chất rắn nặng hơn nước sẽ lắng xuống đáy, dầu mỡ nhẹ hơn nước sẽ nổi lên trên, nước sạch hơn nằm ở vùng giữa. Vật liệu chế tạo phổ biến hiện nay là Inox 304 cho độ bền cơ học và vệ sinh, hoặc Composite cho các hệ thống âm sàn, dung tích lớn. Cơ Khí Hải Minh thiết kế từng chi tiết theo đúng nguyên lý này để Quý khách có một hệ thống tách mỡ ổn định, dễ vận hành và dễ bảo trì.

Các bộ phận chính và chức năng

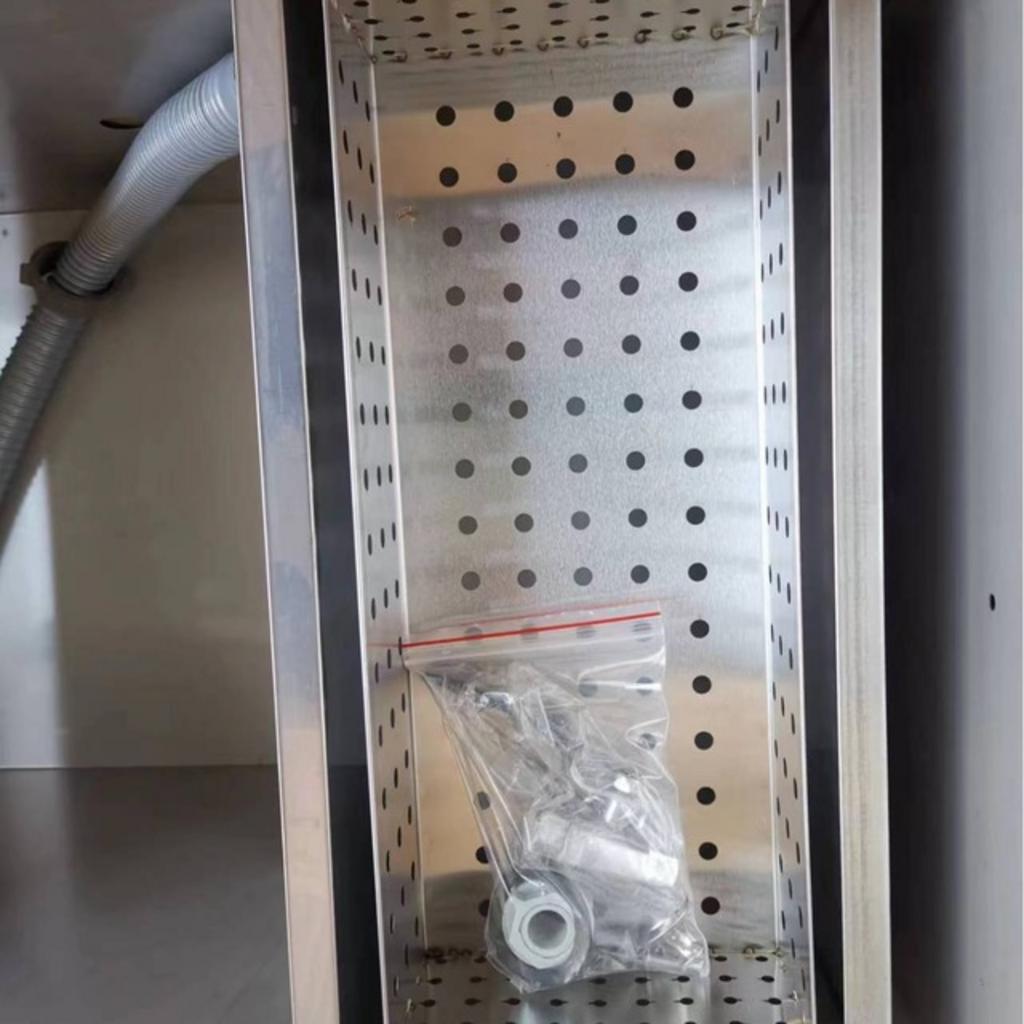

Giỏ lọc rác: giữ cặn lớn, giảm tắc nghẽn. Ngay tại ngăn đầu tiên, nước thải từ chậu rửa hoặc rãnh sàn đi vào sẽ gặp giỏ lọc rác. Giỏ được đột lỗ hoặc dùng lưới mắt nhỏ, có tay cầm để dễ nhấc ra vệ sinh. Tất cả rác thô như xương, rau thừa, giấy lau… được giữ lại ở đây thay vì trôi vào ngăn tách mỡ, giảm đáng kể nguy cơ tắc nghẽn bên trong bể và đường ống phía sau. Nhờ đó, tải FOG thực sự đi vào các ngăn tiếp theo thấp hơn, kéo dài chu kỳ vệ sinh tổng thể cho hệ thống.

Hỏi: Vì sao cần giỏ lọc rác ở ngăn đầu bể tách mỡ?

Giải đáp kỹ thuật: Nếu bỏ giỏ lọc rác, mọi loại cặn lớn sẽ đi thẳng vào bể, bám vào vách ngăn, van xả, ống ra và làm giảm tiết diện dòng chảy. Khi đó, lớp dầu mỡ không chỉ nổi trên bề mặt mà còn kẹt lại cùng rác, khiến Quý khách phải vệ sinh toàn bộ bể với tần suất dày hơn rất nhiều, chi phí vận hành tăng và nguy cơ tắc cục bộ trong giờ cao điểm cũng lớn hơn.

Vách ngăn: định hướng dòng chảy, tăng thời gian lưu. Hệ vách ngăn được bố trí so le, tạo các khe hở phía trên hoặc dưới để nước bắt buộc phải đổi hướng nhiều lần khi đi qua từng ngăn. Cách bố trí này giúp dòng chảy trong bể gần như laminar, giảm xoáy, tăng thời gian lưu của nước, tạo điều kiện cho chất rắn lắng xuống đáy và dầu mỡ nổi lên mặt. Với bể tách mỡ 3 ngăn, mỗi ngăn đảm nhiệm một giai đoạn: giữ rác – tách mỡ thô – ổn định nước. Ở bể tách mỡ 4 ngăn, ngăn cuối cùng còn đóng vai trò “lắng tinh” trước khi nước ra cống.

Van xả đáy: xả cặn nhanh khi bảo trì. Sau một thời gian vận hành, đáy các ngăn sẽ tích tụ bùn, cặn rắn. Van xả đáy (thường là van bi) được lắp ở vị trí thấp nhất của bể để đội vận hành chỉ cần đóng – mở là có thể xả nhanh lượng cặn này ra hố ga kỹ thuật hoặc xe hút chuyên dụng. Không phải mở nắp, không phải xúc cặn thủ công trong điều kiện chật hẹp, giúp giảm thời gian dừng hệ thống và đảm bảo an toàn cho nhân sự.

Nắp kín + gioăng/ phốt nước: kiểm soát mùi theo chuẩn vệ sinh. Phần nắp bể được chế tạo dày, có khóa hoặc vít siết, đi kèm gioăng cao su quanh mép để bịt kín, không cho khí thải và mùi hôi thoát ra khu bếp. Ở một số cấu hình, thiết kế còn bổ sung phốt nước tại cổ ống để tạo lớp ngăn mùi thứ hai, tương tự bẫy nước của chậu rửa. Cách kết hợp nắp kín và phốt nước hỗ trợ Quý khách đáp ứng yêu cầu vệ sinh của HACCP, ISO 22000 trong nhà hàng, bếp ăn tập thể hoặc nhà máy chế biến thực phẩm.

Hỏi: Nắp kín và phốt nước giúp kiểm soát mùi như thế nào?

Giải đáp kỹ thuật: Nắp kín với gioăng cao su tạo hàng rào cơ học, ngăn khí chứa H2S, NH3… phát tán ra ngoài. Phốt nước tại cổ ống giữ một cột nước thường trực, chặn không cho khí từ trong bể và hệ thống thoát phía sau đi ngược lên. Hai lớp bảo vệ này kết hợp giúp khu sơ chế và khu rửa luôn thông thoáng, hạn chế côn trùng, đồng thời cải thiện đáng kể điểm đánh giá vệ sinh trong các đợt kiểm tra.

Nguyên lý trọng lực và thời gian lưu

Tỷ trọng mỡ < nước, cặn > nước – nền tảng của bể tách mỡ. Nước thải từ bếp là hỗn hợp của nước, dầu mỡ (FOG) và chất rắn lơ lửng. Về mặt vật lý, dầu mỡ nhẹ hơn nước, trong khi cặn thức ăn, cát… nặng hơn. Khi dòng nước được giảm tốc và giữ lại đủ lâu trong bể, chất rắn sẽ lắng xuống đáy, còn dầu mỡ dồn lên bề mặt, để lại lớp nước ở vùng giữa có lượng FOG thấp hơn rất nhiều. Bể tách mỡ 3–4 ngăn được thiết kế để khai thác triệt để nguyên lý đơn giản mà hiệu quả này.

Thời gian lưu quyết định hiệu suất tách mỡ. Thể tích bể và cách bố trí vách ngăn sẽ quyết định nước thải lưu lại trong bể bao lâu trước khi thoát ra ngoài. Nếu thời gian lưu quá ngắn, dầu mỡ chưa kịp nổi lên, cặn chưa kịp lắng, hiệu suất tách mỡ sẽ thấp. Nếu thời gian lưu được tính toán hợp lý theo lưu lượng xả thực tế (Lít/phút) của bếp, lớp mỡ sẽ nổi gần như hoàn toàn ở các ngăn đầu, phần nước ra khỏi bể đạt chuẩn xả thải về dầu mỡ theo yêu cầu địa phương.

Thiết kế 3–4 ngăn: tách FOG theo nhiều giai đoạn. Trong thực tế, nước thải bếp không chảy đều mà thường tăng đột biến vào giờ cao điểm. Thiết kế nhiều ngăn liên tiếp giúp cân bằng những dao động này: ngăn 1 giữ rác và một phần mỡ thô, ngăn 2 – 3 đảm nhiệm tách mỡ chính, ngăn 4 (nếu có) ổn định dòng nước trước khi ra cống. Loại thiết kế nhiều ngăn này được các nhà sản xuất tại Việt Nam như VINACEE, Ecoprotec, Betachmo sử dụng rộng rãi, cho thấy tính hiệu quả trên thực tế vận hành.

Liên hệ với vận hành và bảo trì. Khi hiểu rõ nguyên lý trọng lực và thời gian lưu, Quý khách sẽ dễ dàng xây dựng quy trình vận hành: bao lâu vớt lớp mỡ nổi, khi nào cần mở van xả đáy để xả cặn, làm thế nào để điều chỉnh lưu lượng xả tức thời trong ca nấu. Đây chính là cơ sở để giảm tần suất sự cố tắc nghẽn và lập kế hoạch bảo trì theo KPI chứ không làm theo cảm tính.

Vật liệu Inox 304 vs Composite trong cấu tạo

Inox 304: độ bền cơ học cao, dễ vệ sinh, đạt chuẩn vệ sinh công nghiệp. Thân bể, nắp, giỏ rác và vách ngăn bằng Inox 304 cho khả năng chống ăn mòn tốt trong môi trường nước thải chứa muối, chất tẩy rửa và mỡ. Bề mặt inox phẳng, ít bám bẩn, dễ cọ rửa, phù hợp với các bếp yêu cầu cao về hình ảnh và vệ sinh như khách sạn, resort, bếp trung tâm. Khi kết hợp cùng hệ thống Chậu rửa công nghiệp và bàn sơ chế inox, toàn bộ khu sơ chế – rửa của Quý khách có một ngôn ngữ vật liệu đồng bộ, chuyên nghiệp.

Composite: nhẹ, chống ăn mòn hóa chất, linh hoạt cho lắp âm sàn. Với các bể dung tích lớn (từ vài trăm đến hàng nghìn lít), lắp âm sàn ngoài trời hoặc dưới hầm kỹ thuật, vật liệu Composite (FRP) là lựa chọn hợp lý. Composite có khối lượng nhẹ hơn đáng kể so với inox, giảm chi phí vận chuyển và lắp đặt, đồng thời kháng hóa chất tốt khi nước thải có độ axit/kiềm cao. Thân bể Composite liền khối giúp hạn chế mối hàn, giảm nguy cơ rò rỉ trong dài hạn.

Kinh nghiệm lựa chọn vật liệu theo mô hình bếp. Với nhà hàng, bếp khách sạn quy mô vừa – nhỏ, bể tách mỡ Inox 304 dạng đặt nổi dưới chậu rửa thường là giải pháp tối ưu về thẩm mỹ và vận hành. Với bếp trung tâm, nhà máy thực phẩm lưu lượng lớn, bể Composite âm sàn dung tích 800–2000L cho phép gom dòng xả từ nhiều khu vực về một điểm, thuận lợi cho bảo trì. Trong quá trình tư vấn, Cơ Khí Hải Minh thường so sánh giải pháp thị trường (VINACEE, Ecoprotec, Betachmo…) với mặt bằng và tiêu chuẩn nội bộ của Quý khách, từ đó chốt phương án kết cấu – vật liệu phù hợp nhất về cả CAPEX và OPEX.

Khi đã nắm rõ cấu tạo, nguyên lý tách mỡ và đặc tính vật liệu của bể 3–4 ngăn, bước tiếp theo là tính đúng dung tích theo lưu lượng xả thực tế của bếp. Ở phần sau, chúng tôi sẽ cùng Quý khách xây dựng công thức nhanh để chọn dung tích bể hợp lý, tránh quá tải nhưng vẫn tối ưu chi phí đầu tư.

Chọn dung tích theo lưu lượng xả: công thức nhanh cho quản lý bếp

Ước tính lưu lượng đỉnh theo số chậu/line rửa và giờ cao điểm, sau đó quy đổi sang dung tích bể với biên an toàn 20–30% để vận hành ổn định và đảm bảo tiêu chuẩn vệ sinh.

Sau khi Quý khách đã nắm được cấu tạo và nguyên lý tách mỡ của bể 3–4 ngăn, câu hỏi thực tế nhất là: “Nên chọn dung tích bao nhiêu để hệ thống vừa đủ tải, không lãng phí chi phí đầu tư?”. Ở phần này, Cơ Khí Hải Minh đưa ra một cách tính nhanh, bám sát thực tế vận hành tại các bếp công nghiệp ở Việt Nam, giúp Quý khách chọn dung tích bể tách mỡ dựa trên lưu lượng xả (L/phút) thay vì chọn theo cảm tính.

Bước 1 – Ước tính lưu lượng đỉnh (L/phút) theo số chậu/line và giờ cao điểm. Trước hết, Quý khách cần biết trong giờ cao điểm có bao nhiêu chậu rửa, bao nhiêu line rửa hoạt động gần như đồng thời. Từ đó, áp dụng hệ số sử dụng đồng thời (thường 0,5–0,8) để tính ra lưu lượng xả tổng cộng. Cách làm này bám sát thực tế vận hành bếp công nghiệp, nơi mà không phải lúc nào tất cả thiết bị cũng xả cùng một lúc nhưng vẫn có những “đỉnh tải” rất rõ ràng.

Bước 2 – Dung tích tham khảo = Lưu lượng đỉnh × thời gian lưu × (1 + biên an toàn). Khi đã có lưu lượng đỉnh tính bằng lưu lượng L/phút, Quý khách nhân với thời gian lưu cần thiết trong bể (tính bằng phút) để ra thể tích thủy lực tối thiểu. Sau đó cộng thêm biên an toàn 20–30% để bù cho các yếu tố thực tế như rác bám, FOG tích tụ, dao động lưu lượng. Đây chính là công thức cốt lõi giúp bể hoạt động ổn định, không bị quá tải vào giờ cao điểm.

Thời gian lưu và số ngăn (3–4) tùy theo quy mô bếp. Với bể đặt nổi dưới chậu cho nhà hàng vừa và nhỏ, thời gian lưu khuyến nghị thường nằm trong khoảng 2–3 phút với cấu hình 3 ngăn. Với bể âm sàn dung tích lớn cho bếp trung tâm hoặc nhà máy, thời gian lưu nên tăng lên 5–10 phút và dùng cấu hình 3–4 ngăn để đảm bảo hiệu suất tách FOG. Việc kết hợp đúng giữa thời gian lưu, dung tích và số ngăn giúp bể đạt hiệu quả tách mỡ cao mà vẫn tối ưu tổng chi phí sở hữu (TCO).

Áp dụng biên an toàn 20–30% để chống quá tải. Nước thải bếp thực tế luôn biến động theo ca làm việc, menu và cách tổ chức vận hành, khó có thể “chạy đều” như trong tính toán lý thuyết. Biên an toàn 20–30% là khoảng đệm kỹ thuật cần thiết giúp bể không bị tràn, không đẩy mỡ ra cống khi lưu lượng bất ngờ tăng cao. Nếu Quý khách chọn biên an toàn quá thấp, bể dễ quá tải; nếu quá cao, CAPEX đầu tư ban đầu sẽ đội lên mà hiệu quả gia tăng không tương xứng.

Ví dụ nhanh: bếp 2 chậu đôi → 150–200L; bếp trung tâm → 300–600L. Với nhà hàng có 2 chậu đôi hoạt động thường xuyên, bể 150–200L đặt dưới chậu hoặc gần khu rửa thường là lựa chọn hợp lý. Với bếp trung tâm có nhiều line rửa và rãnh sàn gom về một điểm, dung tích bể nên nằm trong khoảng 300–600L và ưu tiên lắp âm sàn. Đây là các mức dung tích đã được nhiều đơn vị trên thị trường áp dụng cho Bể tách mỡ công nghiệp, cho thấy hiệu quả rõ rệt trong vận hành thực tế.

Ước tính lưu lượng xả theo số chậu/line rửa

Xác định số chậu hoạt động đồng thời trong giờ cao điểm. Trên thực tế, một bếp có thể có 4–6 chậu rửa nhưng không phải lúc nào cũng mở xả cùng lúc. Quý khách nên khảo sát giờ cao điểm (ví dụ 11h–13h hoặc 18h–21h), ghi nhận số chậu thường xuyên dùng đồng thời, kể cả khu rửa thô, rửa dụng cụ, rửa tay. Đây là cơ sở thực tế nhất để tính lưu lượng xả thay vì chỉ dựa trên số lượng thiết bị ghi trên bản vẽ.

Áp dụng hệ số sử dụng đồng thời (0,5–0,8) theo quy mô bếp. Với bếp nhỏ và vừa, thường 60–80% số chậu sẽ hoạt động cùng lúc ở thời điểm cao điểm; bếp lớn, nhiều line tách biệt thì hệ số sử dụng đồng thời có thể thấp hơn. Quý khách có thể dùng hệ số 0,8 cho bếp nhỏ, 0,6–0,7 cho bếp vừa và 0,5–0,6 cho bếp trung tâm nhiều khu vực. Cách này phù hợp với khuyến nghị chung trong thiết kế hệ thống thiết bị bếp công nghiệp, đảm bảo bể được tính theo “kịch bản xấu nhất” nhưng vẫn sát với vận hành thực tế.

Lưu lượng chậu tiêu chuẩn (tham khảo 20–30 L/phút/chậu). Thực tế đo đạc tại nhiều dự án cho thấy một chậu rửa công nghiệp xả đầy thường đạt lưu lượng khoảng 20–30 L/phút, tùy đường kính ống thoát và áp lực nước. Khi thiết kế, Quý khách có thể dùng giá trị bảo thủ 25–30 L/phút cho mỗi chậu hoạt động. Ví dụ: 3 chậu hoạt động đồng thời, mỗi chậu 25 L/phút → lưu lượng lý thuyết 75 L/phút; nhân hệ số đồng thời 0,8 → lưu lượng đỉnh khoảng 60 L/phút.

| Số chậu hoạt động (giờ cao điểm) | Lưu lượng tham khảo (L/phút) |

|---|---|

| 1–2 chậu | 25–50 |

| 3–4 chậu | 60–100 |

| 5–6 chậu | 100–150 |

Liên hệ với thiết bị thực tế trong khu rửa. Ngoài chậu rửa, Quý khách nên tính thêm các điểm xả như máy rửa bát, rãnh sàn gom nước từ Chậu rửa công nghiệp và khu sơ chế. Những điểm xả này có thể không hoạt động liên tục nhưng vẫn tạo ra các “đỉnh lưu lượng” ngắn. Khi cộng gộp hợp lý và áp dụng hệ số đồng thời, Quý khách sẽ có con số lưu lượng thiết kế đủ tin cậy để bước sang bước quy đổi dung tích bể.

Quy đổi lưu lượng → dung tích bể

Dung tích (L) ≈ Lưu lượng đỉnh × thời gian lưu (phút). Đây là công thức thủy lực cơ bản sử dụng trong nhiều tiêu chuẩn sizing bẫy mỡ trên thế giới, trong đó thời gian lưu tối thiểu thường được khuyến nghị từ 2–3 phút với bẫy lắp dưới chậu và lớn hơn với bể âm sàn. Khi áp dụng tại Việt Nam, Cơ Khí Hải Minh thường chọn thời gian lưu 2–3 phút cho bể nhỏ (30–200L) và 5–10 phút cho bể lớn (300–2000L), sau đó hiệu chỉnh theo mặt bằng và yêu cầu xả thải của từng dự án.

Thêm biên an toàn 20–30% để chống quá tải. Sau khi tính được thể tích thủy lực tối thiểu, Quý khách nhân thêm hệ số (1 + biên an toàn). Ví dụ, với biên an toàn 25% thì hệ số là 1,25. Khoảng đệm này giúp bù cho sự tích tụ bùn cặn ở đáy, lớp FOG dày trên mặt nước và những đợt xả đột biến. Nhiều tài liệu kỹ thuật về grease interceptor cũng khuyến nghị không nên thiết kế bẫy mỡ “sát nút” mà cần có dung tích dự phòng đủ lớn để đảm bảo hiệu suất tách mỡ lâu dài.

Chọn 3–4 ngăn để tăng hiệu suất tách FOG. Với cùng một dung tích, bể chia thành 3–4 ngăn bao giờ cũng cho hiệu quả tách mỡ tốt hơn bể ít ngăn, do dòng chảy được giảm tốc và đổi hướng nhiều lần. Kinh nghiệm thiết kế cho thấy: bể 3 ngăn đủ dùng cho bếp nhà hàng, bếp ăn tập thể quy mô vừa; bể 4 ngăn phù hợp cho bếp trung tâm, nhà máy chế biến thực phẩm, nơi yêu cầu khắt khe hơn về chất lượng nước xả. Việc chọn đúng cấu hình ngăn sẽ giúp hệ thống của Quý khách đáp ứng tốt hơn các kiểm tra môi trường và audit khách hàng.

Câu hỏi: Cách chọn dung tích bể tách mỡ theo lưu lượng L/phút?

Giải đáp kỹ thuật: Quý khách thực hiện 3 bước: (1) Tính lưu lượng đỉnh Q (L/phút) dựa trên số chậu, line rửa và hệ số đồng thời; (2) Chọn thời gian lưu phù hợp (2–3 phút cho bể nhỏ dưới chậu, 5–10 phút cho bể âm sàn lớn); (3) Tính dung tích bể: V (L) = Q × T_lưu × (1 + biên an toàn 20–30%). Từ dung tích này, Quý khách đối chiếu với các model bể 60L, 100L, 150L, bể 200L, 300L, 600L… trên thị trường để chọn sản phẩm phù hợp hoặc đặt gia công theo kích thước riêng.

| Lưu lượng đỉnh Q (L/phút) | Thời gian lưu T (phút) | Dung tích bể khuyến nghị (L) |

|---|---|---|

| 25–30 | 2–3 | 60–100 |

| 40–60 | 2–3 | 120–200 |

| 80–120 | 5–7 | 300–600 |

Liên kết với giải pháp bể tách mỡ sẵn có trên thị trường. Dải dung tích 30–2000L hiện đã rất phổ biến trong các dòng Bể tách mỡ nhà hàng và bể tách mỡ công nghiệp tại Việt Nam. Khi có dung tích tính toán, Quý khách có thể chọn các model chuẩn để tối ưu chi phí, hoặc đặt Cơ Khí Hải Minh gia công bể theo đúng thể tích và kích thước mong muốn, đảm bảo vừa khít với không gian kỹ thuật hiện hữu.

Ví dụ tính nhanh và kiểm tra thực địa

Bếp nhà hàng vừa: 2 chậu đôi, giờ cao điểm → bể 150–200L. Giả sử bếp có 2 chậu đôi, giờ cao điểm thường dùng đồng thời 3 chậu, mỗi chậu lưu lượng 25 L/phút → Q ≈ 75 L/phút. Áp dụng hệ số đồng thời 0,8, Q_đỉnh ≈ 60 L/phút. Chọn thời gian lưu 2–3 phút → V_thủy lực ≈ 120–180 L. Nhân biên an toàn 20–25% ta được dải dung tích 150–200L. Đây là lý do bể 200L thường được xem là mức dung tích “an toàn” cho đa số nhà hàng vừa với 2 chậu đôi và tần suất hoạt động cao.

Bếp trung tâm: nhiều line rửa → bể 300–600L (âm sàn). Với bếp trung tâm có 4 line rửa, 6–8 chậu, nhiều rãnh sàn gom về một điểm, lưu lượng đỉnh có thể lên đến 80–120 L/phút. Nếu chọn thời gian lưu 5–7 phút, dung tích thủy lực đã là 400–800 L, cộng biên an toàn 20–30% thì bể nằm trong dải 500–1000 L. Trong thực tế, cấu hình bể 300–600L cho quy mô trung bình và 800–2000L cho quy mô lớn được áp dụng rất nhiều cho các dự án bếp trung tâm, suất ăn công nghiệp.

Kiểm chứng thực địa bằng chạy thử lưu lượng và quan sát mỡ nổi. Sau khi lắp đặt, Quý khách nên tổ chức một đợt chạy thử: cho khu rửa hoạt động như giờ cao điểm trong 15–30 phút, quan sát mức nước trong bể có ổn định không, có hiện tượng dềnh tràn tại ngăn đầu hay không. Sau 3–7 ngày, mở nắp kiểm tra lớp mỡ nổi: nếu mỡ tập trung chủ yếu ở 1–2 ngăn đầu, chiều dày vừa phải và nước ra trong, nghĩa là dung tích và cấu hình ngăn đang phù hợp.

Câu hỏi: Bể 200L phù hợp cho quy mô bếp nào?

Giải đáp kỹ thuật: Với kinh nghiệm triển khai của Cơ Khí Hải Minh, bể 200L phù hợp cho nhà hàng, bếp khách sạn vừa có khoảng 2 chậu đôi (hoặc 3–4 chậu đơn), phục vụ cỡ 100–250 suất ăn/giờ, làm việc liên tục trong một vài khung giờ cao điểm mỗi ngày. Nếu số chậu lớn hơn, có nhiều line rửa hoặc bếp hoạt động gần như 16–20 giờ/ngày, Quý khách nên cân nhắc tăng lên 300–400L hoặc kết hợp nhiều bể để đảm bảo hệ thống luôn thông suốt.

Kết nối tính toán với vận hành dài hạn. Các ví dụ trên cho thấy, khi áp dụng công thức lưu lượng – thời gian lưu – biên an toàn một cách nhất quán, Quý khách sẽ dễ dàng chuẩn hóa việc lựa chọn dung tích bể cho từng hạng mục. Điều này giúp việc lập dự toán, so sánh báo giá và đánh giá hiệu quả vận hành trở nên minh bạch, thay vì phụ thuộc hoàn toàn vào cảm tính hoặc “thói quen thị trường”.

Khi đã xác định được dung tích và cấu hình bể 3–4 ngăn phù hợp với lưu lượng xả thực tế, bước tiếp theo là lựa chọn phương án lắp đặt: đặt nổi dưới chậu rửa để dễ bảo trì hay lắp âm sàn để tối ưu mặt bằng và gom nhiều line xả về một điểm – đây chính là nội dung Quý khách sẽ thấy ở phần kế tiếp.

Phương án lắp đặt: lắp nổi dưới chậu rửa hay lắp âm sàn?

Lắp nổi phù hợp bếp nhỏ–vừa, triển khai nhanh và dễ bảo trì; âm sàn phù hợp lưu lượng lớn, gọn mặt bằng và hút mỡ thuận tiện nếu có hố kỹ thuật, nắp bảo trì và chống thấm chuẩn.

Sau khi Quý khách đã tính được dung tích bể tách mỡ theo lưu lượng xả, bước quyết định tiếp theo là chọn phương án lắp đặt. Đặt bẫy mỡ lắp nổi dưới chậu rửa giúp triển khai cực nhanh, ít đục phá, còn giải pháp âm sàn lại tối ưu mặt bằng và gom được lưu lượng lớn cho các bếp trung tâm. Nếu lựa chọn sai ngay từ đầu, Quý khách sẽ tốn chi phí cải tạo, khó tổ chức hút mỡ định kỳ và rủi ro dừng bếp khi xảy ra sự cố.

Lắp nổi: nhanh, ít đục phá, phù hợp bể 60–200L. Với phương án lắp bẫy mỡ dưới chậu rửa, bể (thường dung tích 60–200L) đặt trực tiếp trên nền, kết nối ngay sau chậu rửa công nghiệp hoặc rãnh sàn. Đội thi công chỉ cần kiểm tra nền phẳng, đấu ống vào/ra đúng cao độ và độ dốc, bịt kín các mối nối bằng keo hoặc gioăng là có thể vận hành. Không cần đào hố, không phải xử lý chống thấm nền nên thời gian thi công thường chỉ tính bằng giờ, phù hợp với nhà hàng đang hoạt động hoặc mặt bằng thuê.

Âm sàn: gọn gàng, xử lý lưu lượng lớn 300–2000L. Phương án lắp bẫy mỡ âm sàn dùng bể dung tích từ 300L đến 2000L, thường là Bể tách mỡ công nghiệp gom nước thải từ nhiều chậu rửa, rãnh sàn, máy rửa bát. Bể được đặt trong hố kỹ thuật bên dưới cốt nền, chỉ để lộ phần nắp trên mặt sàn nên khu bếp rất gọn, dễ bố trí thiết bị bếp công nghiệp và line di chuyển. Phương án này ưu tiên triển khai ngay từ giai đoạn xây thô, đặc biệt phù hợp cho bếp trung tâm, bếp khách sạn, nhà máy chế biến thực phẩm có lưu lượng xả lớn và yêu cầu cao về thẩm mỹ.

Yêu cầu nền phẳng, hố bê tông, chống thấm và khung nắp bảo trì. Dù chọn lắp nổi hay âm sàn, mặt bằng lắp đặt phải đảm bảo đủ chịu lực và không bị lún nứt. Với bể nổi, nền cần phẳng, có cao độ phù hợp để tạo độ dốc ống thoát nước tối thiểu khoảng 1% giúp nước chảy đều, không đọng cặn. Với bể âm sàn, Quý khách cần có hố bê tông đúng kích thước, đáy đổ bê tông lót, thành hố được chống thấm và có khung nắp bảo trì bằng thép hoặc inox chôn sẵn vào sàn. Hệ thống gioăng, nắp kín kết hợp chống thấm chuẩn quyết định việc có phát sinh mùi hôi và thấm nước xuống tầng dưới hay không.

Tối ưu lộ trình xe hút mỡ và khoảng trống thao tác. Nhiều công trình lắp bể rất đẹp trên bản vẽ nhưng khi đưa vào vận hành lại không có chỗ cho nhân sự thao tác hoặc không kéo được xe hút mỡ đến gần. Khi bố trí vị trí bể, Quý khách nên tính sẵn lối tiếp cận cho đội vệ sinh: khoảng không phía trên nắp tối thiểu 1–1,2 m để mở nắp và thao tác, khoảng cách đến cửa hoặc thang máy đủ để kéo ống hút. Với bể âm sàn dung tích lớn, vị trí đặt càng gần trục kỹ thuật hoặc hố ga ngoài nhà thì việc hút mỡ định kỳ càng nhẹ nhàng, chi phí OPEX càng thấp.

Tính toán ROI theo chi phí thi công và vận hành. Lắp nổi có CAPEX thấp, gần như không phát sinh chi phí xây dựng, linh hoạt đổi vị trí hoặc nâng cấp lên model dung tích lớn hơn, nên phù hợp giai đoạn khởi đầu hoặc mặt bằng thuê ngắn hạn. Lắp âm sàn đòi hỏi chi phí thi công hố bê tông, chống thấm, khung nắp chịu lực và phối hợp nhiều nhà thầu, nhưng bù lại Quý khách có mặt bằng thông thoáng, gom được nhiều line xả về một điểm, dễ chuẩn hóa quy trình vận hành – bảo trì. Nếu xét theo tổng chi phí sở hữu (TCO) trong 5–10 năm, các bếp trung tâm lưu lượng lớn thường có ROI tốt hơn với phương án âm sàn.

Khi nào chọn lắp nổi dưới chậu rửa

Bếp diện tích hạn chế, cần thi công nhanh. Nếu mặt bằng bếp nhỏ, khó bố trí hố kỹ thuật hoặc đã hoàn thiện sàn, phương án lắp nổi là lựa chọn thực tế nhất. Đội thi công chỉ cần dừng bếp trong một khoảng thời gian rất ngắn để cắt ống, đấu nối, chạy thử rồi bàn giao. Điều này giúp Quý khách không bị mất doanh thu vì đóng cửa dài ngày để đục phá sàn, đặc biệt với nhà hàng phố, quán ăn trong trung tâm thương mại hoặc bếp thuê lại.

Lưu lượng vừa/nhỏ, dung tích 60–200L. Theo kinh nghiệm từ các dự án Bể tách mỡ nhà hàng, bếp có 1–2 chậu đôi, công suất 100–250 suất ăn/giờ thường phù hợp với bể 60–200L đặt nổi dưới chậu. Dung tích này đáp ứng tốt thời gian lưu 2–3 phút như khuyến nghị trong các tài liệu kỹ thuật, lại không chiếm quá nhiều diện tích dưới gầm chậu rửa. Nếu sau này công suất tăng, Quý khách hoàn toàn có thể thay thế bằng bể lớn hơn mà không phải động chạm đến kết cấu sàn.

Thuận tiện quan sát và vệ sinh giỏ lọc hàng ngày. Với bể lắp nổi, nhân viên chỉ cần mở nắp là có thể kiểm tra ngay độ dày lớp mỡ, lượng rác trong giỏ lọc và mức nước. Việc vệ sinh giỏ lọc rác hằng ngày, vớt mỡ định kỳ hàng tuần diễn ra ngay trong khu rửa, không cần gọi xe hút mỡ nếu lưu lượng không quá lớn. Khả năng quan sát trực quan này giúp quản lý bếp dễ phát hiện sớm các dấu hiệu bất thường như tắc cục bộ, rò rỉ tại mối nối hay mùi hôi phát sinh.

Khi nào chọn lắp âm sàn cho nhà hàng/bếp trung tâm

Lưu lượng lớn, yêu cầu thẩm mỹ và gọn mặt bằng. Với bếp trung tâm, bếp khách sạn, bếp nhà máy phục vụ hàng nghìn suất ăn mỗi ngày, lưu lượng nước thải thường vượt xa khả năng của bể nổi 200L. Lúc này, bể âm sàn dung tích 300–2000L là giải pháp tối ưu: gom nước thải từ nhiều khu rửa, rãnh sàn về một điểm, không chiếm diện tích hữu dụng trong khu vực thao tác. Mặt sàn phẳng, không vướng thiết bị, line di chuyển của nhân sự và xe đẩy thực phẩm luôn thông thoáng.

Có thể thi công hố bê tông, chống thấm tốt. Điều kiện tiên quyết để chọn phương án âm sàn là Quý khách có khả năng thi công hố bê tông theo kích thước bể, xử lý chống thấm bài bản và đảm bảo kết cấu chịu lực. Hố thường được đổ bê tông lót đáy, xây hoặc đổ tường bê tông cốt thép, sau đó phủ lớp chống thấm và đặt bể inox hoặc composite vào bên trong. Tất cả cổ ống xuyên thành hố cần được trám kỹ, tránh thấm nước ra xung quanh và tránh nước ngầm thấm ngược vào bể.

Bố trí nắp bảo trì kín mùi, chịu lực; đường ống hút mỡ thuận tiện. Nắp bể âm sàn phải đáp ứng đồng thời ba yêu cầu: kín mùi, chịu lực theo tải trọng lưu thông trên sàn và dễ mở khi bảo trì. Thông thường, Cơ Khí Hải Minh thiết kế khung bao và nắp bằng thép hoặc inox dày, có gioăng cao su quanh mép, bề mặt hoàn thiện phẳng với sàn gạch hoặc nền epoxy. Từ vị trí nắp, Quý khách nên bố trí sẵn lộ trình ống để xe chuyên dụng có thể hút mỡ định kỳ mà không phải kéo ống quá xa hoặc đi qua khu vực khách.

So sánh chi phí vòng đời và phương án retrofit

Âm sàn chi phí đầu tư cao hơn nhưng vận hành gọn và hút mỡ nhanh. Trong giai đoạn đầu tư, bể âm sàn đội chi phí do phải thi công hố, khung nắp, chống thấm và phối hợp nhiều hạng mục xây dựng. Ngược lại, ở giai đoạn vận hành, việc vệ sinh – hút mỡ có thể thực hiện nhanh bằng xe chuyên dụng tại một điểm duy nhất, không ảnh hưởng layout bếp. Nếu dự án có tuổi thọ dài, công suất lớn và yêu cầu tuân thủ nghiêm ngặt quy định môi trường, phương án âm sàn thường mang lại hiệu quả kinh tế tốt hơn xét trên toàn bộ vòng đời.

Lắp nổi linh hoạt di dời; dễ nâng cấp dung tích. Bể nổi dưới chậu rửa có ưu thế rất lớn về tính linh hoạt. Nếu Quý khách thay đổi layout bếp, chuyển đổi công năng hoặc chuyển địa điểm kinh doanh, bể có thể được tháo dỡ và lắp lại ở vị trí mới với chi phí thấp. Khi công suất bếp tăng, chỉ cần thay bằng model bể lớn hơn mà không phải phá sàn hay xử lý lại chống thấm. Đây là lý do nhiều nhà hàng mới mở thường ưu tiên bể nổi trong giai đoạn 1, sau đó mới tính tới âm sàn khi mở rộng.

Hướng dẫn chuyển từ lắp nổi sang âm sàn khi mở rộng bếp. Khi cần retrofit từ bể nổi sang âm sàn, Quý khách nên lập kế hoạch kỹ để không làm gián đoạn vận hành quá lâu. Quy trình gợi ý gồm: (1) Khảo sát mặt bằng và hướng tuyến ống hiện hữu; (2) Xác định vị trí hố âm sàn tối ưu về cao độ, khoảng cách đến trục kỹ thuật và lộ trình xe hút mỡ; (3) Cắt sàn, đào và thi công hố bê tông, hoàn thiện chống thấm; (4) Đặt bể mới, đấu nối lại đường ống vào/ra với độ dốc chuẩn; (5) Lắp khung nắp bảo trì kín mùi, chịu lực và hoàn thiện bề mặt sàn; (6) Chạy thử, nghiệm thu rồi mới tháo bể nổi cũ. Cơ Khí Hải Minh có thể hỗ trợ Quý khách từ bước khảo sát, lên bản vẽ đến tổ chức thi công theo ca đêm để giảm tối đa thời gian dừng bếp.

Câu hỏi: Khác nhau giữa lắp nổi và lắp âm sàn là gì?

Giải đáp kỹ thuật: Lắp nổi dùng bể 60–200L đặt ngay dưới chậu rửa, thi công nhanh, ít đục phá, dễ quan sát và vệ sinh thủ công; chi phí đầu tư thấp nhưng chiếm diện tích dưới chậu và khó gom nhiều line xả. Lắp âm sàn dùng bể 300–2000L đặt trong hố kỹ thuật, cần thi công hố bê tông, chống thấm và nắp kín mùi nhưng đổi lại mặt bằng gọn gàng, gom được lưu lượng lớn và thuận lợi cho hút mỡ định kỳ bằng xe chuyên dụng. Lựa chọn phụ thuộc vào dung tích, điều kiện hạ tầng và chiến lược vận hành dài hạn.

Câu hỏi: Có thể chuyển từ bể nổi sang âm sàn không?

Giải đáp kỹ thuật: Hoàn toàn có thể, miễn là Quý khách cho phép can thiệp vào kết cấu sàn. Trình tự retrofit gồm khảo sát mặt bằng, xác định cao độ và hướng tuyến ống mới, thi công hố bê tông và chống thấm, đặt bể âm sàn, đấu nối lại ống vào/ra với độ dốc phù hợp, lắp khung nắp bảo trì kín mùi và nghiệm thu bằng chạy thử. Trong thời gian thi công, Cơ Khí Hải Minh thường đề xuất giải pháp tạm để bếp vẫn vận hành hạn chế, tránh phải dừng toàn bộ hoạt động quá lâu.

Khi đã chốt được phương án lắp nổi hay âm sàn phù hợp với quy mô và hạ tầng, bước tiếp theo là thiết kế chuẩn tuyến ống vào/ra, cao độ và độ dốc để hệ thống vận hành trơn tru. Phần kế tiếp, Cơ Khí Hải Minh sẽ cùng Quý khách phân tích chi tiết sơ đồ kết nối ống và các yêu cầu thi công thực tế tại Việt Nam.

Sơ đồ kết nối ống và yêu cầu thi công tại Việt Nam

Giữ độ dốc ống ≥1%, mối nối dùng gioăng – keo đúng chuẩn, nắp kín và phốt nước để chống mùi; khu vực âm sàn phải chống thấm và bố trí nắp bảo trì chịu lực.

Sau khi Quý khách đã chốt được phương án lắp nổi hay âm sàn và dung tích bể, bước tiếp theo để hệ thống vận hành trơn tru là chuẩn hóa sơ đồ ống vào/ra, cao độ và chi tiết thi công. Nếu chỉ cần sai độ dốc ống 1% hoặc bỏ qua gioăng, phốt nước, bẫy mỡ sẽ rất dễ rò rỉ, tắc cục bộ và phát sinh mùi hôi trong khu bếp. Dựa trên kinh nghiệm triển khai hàng trăm dự án Bể tách mỡ công nghiệp, Cơ Khí Hải Minh tổng hợp các yêu cầu cốt lõi để Quý khách có thể kiểm soát tốt ngay từ giai đoạn thiết kế và thi công.

Yêu cầu chung là: đầu vào/ra tuân thủ đúng bản vẽ nhà sản xuất, độ dốc toàn tuyến tối thiểu khoảng 1–2%, các mối nối được làm kín bằng gioăng cao su, keo dán ống PVC, băng tan và silicon chịu nước. Với bể âm sàn, hố đặt bể phải được chống thấm kỹ, nắp bảo trì kín mùi và chịu được tải trọng di chuyển trên sàn theo thực tế công trường. Những tiêu chí này phù hợp với hướng dẫn thiết kế hệ thống thoát nước trong nhiều tiêu chuẩn kỹ thuật hiện hành và kinh nghiệm thực tế tại Việt Nam, tương tự nguyên tắc cấu tạo hệ thống thoát nước trong công trình.

Đầu vào/ra và cao độ ống theo nhà sản xuất

Trước hết, toàn bộ sơ đồ tuyến ống phải bám sát kích thước cổ ống và vị trí đầu vào/ra được nhà sản xuất bể quy định. Nhiều đơn vị trên thị trường đã chuẩn hóa bản vẽ cổ ống cho các dung tích phổ biến 60–2000L; khi Quý khách dùng đúng kích thước này, việc đấu nối từ Chậu rửa công nghiệp hay rãnh sàn về bể sẽ rất gọn, hạn chế phải dùng thêm cút chuyển cỡ, từ đó giảm tổn thất áp và nguy cơ rò rỉ tại mối nối.

Cao độ đầu ra (Outlet) luôn phải thấp hơn đầu vào (Inlet) một khoảng đủ lớn để bảo đảm dòng chảy tự chảy, đặc biệt với bể đặt nổi. Trên bản vẽ, Quý khách nên ghi rõ cao độ đáy ống tại từng điểm, tránh tình trạng thi công xong mới phát hiện ống xả bị “ngược dốc” khiến nước đọng trong đường ống. Với bể âm sàn gom nhiều tuyến, việc cân đối cao độ từ các line rửa, máy rửa bát và Vỉ thoát sàn inox về cùng một điểm càng cần được tính toán kỹ để không phát sinh đoạn ống bị treo.

Khi bố trí tuyến, Quý khách nên hạn chế tối đa dùng cút gấp 90° liên tiếp. Thay vào đó, ưu tiên các đoạn bo rộng, dùng hai cút 45° hoặc co loe để giảm tổn thất và hạn chế tích tụ cặn tại góc cua. Nguyên tắc này thường được nhấn mạnh trong các hướng dẫn lắp đặt bể tách mỡ: càng ít góc gấp, dòng chảy càng êm, khả năng cuốn trôi cặn càng cao và tần suất phải thông tắc về sau càng giảm.

Độ dốc ống ≥1% và vật tư nối ống

Độ dốc tuyến ống thoát sau bẫy mỡ là tham số quyết định việc đường ống có hay bị ứ đọng, đóng cặn hay không. Kinh nghiệm thi công và các tài liệu kỹ thuật đều khuyến nghị duy trì độ dốc tối thiểu khoảng 1–2% toàn tuyến, tức là chênh cao 1–2 cm cho mỗi mét chiều dài ống. Nếu thấp hơn độ dốc ống 1%, nước dễ đứng lại tại những đoạn võng, lâu ngày sinh cặn bám và mùi hôi, trong khi dốc quá lớn lại khiến nước chảy quá nhanh, cặn rắn không kịp cuốn trôi.

Để tuyến ống kín và bền, Quý khách nên sử dụng đồng bộ gioăng cao su tại các khớp nối, kết hợp keo dán ống PVC chuyên dụng cho từng đường kính. Tại các vị trí ren, cần quấn băng tan đủ vòng trước khi siết khớp để chống rò. Những điểm xuyên tường hoặc xuyên đáy hố âm sàn nên bơm thêm silicon chịu nước, vừa chống thấm vừa triệt tiêu khe hở gây mùi. Trước khi nghiệm thu, đội thi công nên xả thử nước ở lưu lượng cao trong 10–15 phút để kiểm kín toàn bộ hệ thống, đúng như khuyến nghị trong nhiều hướng dẫn lắp đặt bể tách mỡ bếp công nghiệp.

Một lưu ý thực tế là cần kiểm tra từng mối nối sau 24–48 giờ vận hành đầu tiên. Nếu phát hiện rò rỉ, Quý khách yêu cầu nhà thầu tháo ra vệ sinh sạch bề mặt ống, dán lại bằng keo chuyên dụng, tuyệt đối không xử lý “chữa cháy” bằng băng keo vải. Việc chuẩn hóa vật tư và quy trình dán ống ngay từ đầu sẽ giúp hệ thống của Quý khách vận hành ổn định, giảm rõ rệt chi phí bảo trì trong suốt vòng đời khai thác.

Giải pháp chống mùi và chống thấm khi âm sàn

Với bể âm sàn, hai rủi ro lớn nhất là thấm nước ra kết cấu xung quanh và mùi hôi thoát lên mặt sàn. Để kiểm soát mùi, nắp bể cần được thiết kế kín, có gioăng cao su quanh chu vi và khóa chốt chắc chắn nhằm triệt tiêu khe hở. Khi chọn sản phẩm, Quý khách nên ưu tiên các dòng nắp bảo trì bằng inox hoặc thép sơn tĩnh điện, bề mặt phẳng với sàn, chịu được tải trọng xe đẩy, đồng thời tháo mở dễ dàng cho công tác vệ sinh và hút mỡ định kỳ.

Bên cạnh nắp kín, việc bố trí siphon hoặc phốt nước tại đầu ra đóng vai trò như một “khóa mùi” cơ học theo đúng nguyên lý bẫy nước. Khoảng nước thường xuyên giữ trong đoạn cong của ống sẽ ngăn không cho khí hôi từ đường cống hồi ngược lên khu bếp. Đây là chi tiết nhỏ nhưng rất quan trọng, thường được khuyến cáo trong các tiêu chuẩn vệ sinh môi trường cũng như hướng dẫn vận hành bẫy mỡ tại nhiều nước. Nếu bỏ qua phốt nước, dù nắp có kín đến đâu, mùi hôi vẫn có thể phát tán qua đường ống.

Về chống thấm, hố bê tông chứa bể cần được xử lý bằng các hệ vật liệu chuyên dụng như vữa chống thấm hoặc phụ gia sika, đảm bảo lớp chống thấm liên tục từ đáy đến mép trên. Tất cả vị trí cổ ống xuyên thành phải được trám kỹ bằng vữa hoặc keo đàn hồi để nước không thấm ra ngoài và nước ngầm không xâm nhập ngược vào hố. Một hố âm sàn được chống thấm đúng kỹ thuật sẽ bảo vệ kết cấu công trình, tránh hiện tượng ố mốc, bong tróc gạch tại khu bếp và khu vực lân cận.

Câu hỏi: Độ dốc ống thoát bể tách mỡ nên là bao nhiêu?

Giải đáp kỹ thuật: Quý khách nên thiết kế độ dốc tuyến ống tối thiểu 1% toàn tuyến, tương đương 1 cm cho mỗi mét chiều dài ống, và kiểm tra thực tế bằng nivo hoặc ống nước trong quá trình thi công. Cần rà soát kỹ để không tồn tại các đoạn võng hoặc đoạn “ngược dốc” gây đọng nước, đặc biệt ở những vị trí chuyển hướng và nối nhánh.

Câu hỏi: Làm thế nào để chống mùi cho bẫy mỡ công nghiệp?

Giải đáp kỹ thuật: Ba lớp bảo vệ quan trọng gồm: (1) nắp bể kín có gioăng, khóa chốt chắc chắn; (2) phốt nước/siphon ở đầu ra để khóa mùi trong đường ống; (3) toàn bộ mối nối ống được làm kín bằng gioăng, keo dán PVC, băng tan và silicon chống thấm. Kết hợp đúng ba yếu tố này, hệ thống bẫy mỡ của Quý khách sẽ hạn chế tối đa mùi hôi dù vận hành với lưu lượng lớn.

Khi đã nắm chắc sơ đồ kết nối ống, cao độ và các chi tiết chống thấm – chống mùi, Quý khách có thể triển khai thi công và nghiệm thu bẫy mỡ một cách tự tin hơn. Bước kế tiếp là áp dụng các yêu cầu này vào quy trình lắp đặt chi tiết từng bước trên công trường để đảm bảo tiến độ và hiệu suất vận hành lâu dài.

Quy trình lắp đặt chi tiết từng bước (Chuẩn công trường)

Tuân thủ quy trình 8 bước từ khảo sát, chuẩn bị mặt bằng, kết nối Inlet/Outlet, lắp giỏ – van xả, kiểm kín, chạy thử đến nghiệm thu để đảm bảo hoạt động ổn định ngay từ ngày đầu.

Từ sơ đồ ống, cao độ và giải pháp chống thấm – chống mùi đã được thống nhất, bước mấu chốt tiếp theo là tổ chức thi công ngoài hiện trường theo đúng quy trình. Ở giai đoạn này, chỉ cần bỏ sót một thao tác kiểm kín hay chạy thử là sau khi vận hành, bẫy mỡ rất dễ rò rỉ, tắc cục bộ và buộc phải tái công. Dưới đây là hướng dẫn lắp đặt bẫy mỡ theo 8 bước chuẩn công trường mà đội ngũ Cơ Khí Hải Minh đang áp dụng cho nhiều dự án nhà hàng, khách sạn, bếp trung tâm.

Quy trình này áp dụng cho cả bẫy mỡ Inox 304 và composite dung tích 60–2000L, lắp nổi hoặc âm sàn, từ các dòng Bể tách mỡ công nghiệp đến bể tách mỡ nhà hàng quy mô vừa và nhỏ. Mỗi bước đều có mục tiêu rõ ràng: kiểm soát lưu lượng, đảm bảo độ dốc ống, giữ kín mối nối và tối ưu khả năng vận hành – vệ sinh về sau. Nếu được triển khai bài bản, Quý khách sẽ giảm đáng kể rủi ro thấm, tắc, mùi hôi và chi phí bảo trì trong suốt vòng đời hệ thống.

Bước 1: Khảo sát công suất và chọn vị trí (nổi/âm sàn). Đầu tiên, Quý khách cần ghi nhận số lượng chậu rửa, rãnh sàn, máy rửa bát, ước tính lưu lượng xả theo giờ cao điểm và đối chiếu với dung tích bẫy mỡ. Từ thông tin này, đội kỹ thuật xác định nên dùng bể 60–200L đặt nổi hay bể 300–2000L âm sàn để tránh quá tải. Đồng thời, vị trí đặt phải gần nguồn xả, thuận tiện cho vệ sinh, xe hút mỡ tiếp cận được và phù hợp hướng tuyến ống đã thiết kế. Quyết định đúng ở bước này giúp toàn bộ các bước sau đơn giản và tiết kiệm chi phí hơn.

Bước 2: Chuẩn bị mặt bằng, nền phẳng/đào hố và chống thấm. Với bể lắp nổi, nền phải phẳng, chịu lực tốt và đủ cao độ để duy trì độ dốc ống sau bẫy tối thiểu khoảng 1–2% trên toàn tuyến. Với bể âm sàn, Quý khách cần đào hố theo đúng kích thước bể, đổ bê tông lót đáy, xử lý chống thấm thành hố và bố trí khung nắp chịu lực. Tất cả cổ ống xuyên tường, xuyên đáy hố phải được để chừa đúng vị trí theo bản vẽ, tránh phát sinh cắt đục bổ sung. Mặt bằng chuẩn sẽ giúp bẫy mỡ không bị nghiêng, không võng, từ đó hạn chế rò rỉ và lắng cặn cục bộ.

Bước 3: Kết nối Inlet/Outlet đúng đường kính và cao độ. Ở bước này, đường ống xả từ Chậu rửa công nghiệp, rãnh sàn hoặc thiết bị khác được nối vào đầu vào (Inlet) của bẫy mỡ theo đúng kích thước cổ ống nhà sản xuất quy định. Đầu ra (Outlet) nối với tuyến thoát chung, bảo đảm cao độ luôn thấp hơn Inlet và giữ được độ dốc ống khoảng 1–2% để nước tự chảy ổn định. Quý khách nên hạn chế dùng quá nhiều cút gấp 90° liên tiếp, ưu tiên cút 45° hoặc bo mềm để giảm tổn thất áp và hạn chế tích tụ cặn. Việc kiểm soát chặt chẽ đường kính, cao độ ngay ở bước này là nền tảng để sau đó kiểm kín đường ống đạt hiệu quả.

Bước 4: Lắp giỏ lọc, van xả; kiểm tra hoạt động cơ khí. Giỏ lọc rác phải được đặt đúng tại ngăn đầu tiên của bẫy mỡ, nơi nhận trực tiếp nước thải từ chậu rửa, để giữ lại rác thô, xương, cặn thức ăn. Van xả đáy (ball valve hoặc van cổng) được lắp ở vị trí thấp nhất của bể, giúp xả cặn và nước đáy khi cần vệ sinh hoặc đại tu. Sau khi lắp, Quý khách nên thử đóng mở nhiều lần để bảo đảm van xoay nhẹ, tay van ở vị trí dễ thao tác, không vướng kết cấu xung quanh. Một giỏ lọc rác được đặt đúng chỗ và van xả hoạt động trơn tru sẽ giúp công tác vệ sinh sau này nhẹ nhàng và tiết kiệm thời gian.

Bước 5: Dùng gioăng/keo bịt kín; thử nước phát hiện rò rỉ. Tất cả mối nối ống PVC, cổ ống vào/ra bể cần được dán bằng keo chuyên dụng, kết hợp gioăng cao su và băng tan tại các khớp ren. Ở khu vực âm sàn, Quý khách nên bơm thêm silicon chịu nước quanh cổ ống xuyên thành hố để tăng độ kín và chống thấm. Sau đó, tiến hành đổ nước sạch vào bể và xả qua hệ thống trong 10–15 phút, quan sát kỹ toàn bộ mối nối, đáy bể, thành hố để phát hiện điểm rò rỉ nhỏ nhất. Thời điểm này là lúc xử lý kiểm kín đường ống, bởi nếu bỏ qua, mỗi giọt rò sau khi đi vào vận hành thật sẽ trở thành một ổ mùi và điểm thấm rất khó khắc phục.

Bước 6: Cân chỉnh, cố định; lắp nắp kín chống mùi. Khi hệ thống đã kín nước, đội thi công chỉnh lại cao độ và độ cân bằng của bể bằng thước nivo, bảo đảm mặt bể nằm ngang, không nghiêng. Với bể nổi, chân đỡ nên được kê bằng cao su hoặc bản mã để tránh trượt; với bể âm sàn, thân bể cần được chèn kê chắc chắn trong hố để không bị xô lệch khi hút mỡ hoặc khi sàn chịu tải. Tiếp đến, nắp bể được lắp với gioăng cao su quanh mép và khóa chốt đầy đủ, tránh khe hở gây thoát mùi. Một nắp kín kết hợp phốt nước ở đường ống ra sẽ tạo thành hệ “khóa mùi” hiệu quả, giúp khu bếp luôn sạch và dễ chịu.

Bước 7: Chạy thử lưu lượng giờ cao điểm mô phỏng. Thay vì chỉ xả nước nhỏ giọt, Quý khách nên mô phỏng điều kiện vận hành thực tế bằng cách xả liên tục với lưu lượng gần với giờ cao điểm của bếp. Có thể cho nước nóng pha dầu mỡ chảy qua bể để kiểm tra khả năng tách mỡ, thời gian lưu và mức nước trong từng ngăn. Trong giai đoạn chạy thử này, hãy quan sát cả tốc độ thoát nước ở chậu rửa và rãnh sàn để xem có điểm nào thoát chậm hoặc trào ngược hay không. Việc chạy thử kỹ càng giúp Quý khách đánh giá đúng năng lực xử lý của bẫy mỡ trước khi nghiệm thu chính thức.

Bước 8: Nghiệm thu bàn giao + hướng dẫn vận hành. Sau khi chạy thử đạt yêu cầu, hai bên lập biên bản nghiệm thu, ghi nhận dung tích bể, đường kính – vật liệu ống, kết quả thử kín và thông số vận hành cơ bản. Hồ sơ bàn giao nên kèm bản vẽ hoàn công tuyến ống, hướng dẫn vệ sinh định kỳ, hướng dẫn hút mỡ và danh sách hạng mục bảo trì gợi ý. Đội ngũ kỹ thuật cần trực tiếp hướng dẫn nhân sự bếp cách tháo lắp nắp, vệ sinh giỏ lọc rác, mở – đóng van xả và cách nhận biết sớm dấu hiệu sự cố. Khi bước nghiệm thu này được làm chuẩn, Quý khách sẽ kiểm soát tốt chất lượng thi công và yên tâm đưa hệ thống vào vận hành lâu dài.

Chuẩn bị vật tư – an toàn thi công

Ống PVC, cút, co, băng tan, keo dán, silicon chịu nước. Bộ vật tư đường ống cần được chuẩn hóa theo một hệ đường kính để tránh lẫn lộn và giảm số lượng mối chuyển cỡ. Tại công trường, Quý khách nên kiểm tra đủ ống PVC các đoạn, co – cút 45°/90°, măng sông, băng tan cho khớp ren, keo dán ống PVC và silicon chịu nước để xử lý các vị trí xuyên tường, xuyên đáy. Việc chuẩn bị đầy đủ từ đầu giúp tránh cảnh đang thi công phải dừng lại đi mua thêm vật tư, vừa tốn thời gian vừa dễ “chữa cháy” bằng vật liệu không đúng chủng loại. Một tuyến ống dùng đồng bộ keo, gioăng và silicon đạt chuẩn sẽ hỗ trợ rất nhiều cho công đoạn kiểm kín đường ống sau đó.

Dụng cụ: khoan, cờ lê, thước nivo, bơm thử. Bộ dụng cụ cơ bản gồm máy khoan, cờ lê – mỏ lết, tua-vít, cưa ống, thước thép và thước nivo để kiểm tra cao độ, độ dốc. Với các hệ thống lớn, bể âm sàn hoặc dự án yêu cầu nghiệm thu chặt, Quý khách nên chuẩn bị thêm bơm thử hoặc bơm nước cầm tay để tạo lưu lượng đủ lớn khi chạy thử nghiệm thu. Việc có đầy đủ dụng cụ đo đạc và kiểm tra ngay tại chỗ giúp đội thi công xử lý sai lệch cao độ, độ dốc, độ kín mối nối kịp thời, không để dồn lỗi đến lúc bàn giao.

Biện pháp an toàn: cảnh báo khu vực, PPE, chống trượt. Thi công bẫy mỡ thường diễn ra trong khu vực bếp ẩm ướt, nhiều dầu mỡ, thiết bị dày đặc nên nguy cơ trượt ngã và va chạm khá cao. Trước khi làm, Quý khách cần bố trí biển cảnh báo, rào tạm hoặc băng phân luồng để tách khu vực thi công khỏi line di chuyển chính. Nhân công phải được trang bị đầy đủ PPE: giày chống trượt, găng tay, kính bảo hộ khi khoan – cắt ống và đèn chiếu sáng nếu làm trong hố kỹ thuật. Thực hiện nghiêm túc các biện pháp an toàn không chỉ bảo vệ con người mà còn giúp công việc diễn ra ổn định, không gián đoạn vì sự cố lao động.

Kết nối Inlet/Outlet, lắp giỏ và van xả

Tuân thủ vị trí Inlet/Outlet của nhà sản xuất. Mỗi model bẫy mỡ đều có bản vẽ quy định rõ vị trí và cao độ cổ ống vào/ra, độ dày thành bể, kích thước vách ngăn. Đấu nối đúng theo bản vẽ giúp dòng chảy đi qua đầy đủ các ngăn, bảo đảm thời gian lưu nước để mỡ nổi lên bề mặt theo nguyên lý trọng lực. Nếu tự ý khoan thêm lỗ hoặc đảo vị trí Inlet/Outlet, hiệu suất tách mỡ sẽ giảm mạnh, thậm chí nước chảy tắt qua các ngăn. Quý khách nên yêu cầu đơn vị cung cấp sản phẩm như Cơ Khí Hải Minh bàn giao bản vẽ kỹ thuật chuẩn để đội thi công dễ dàng đối chiếu.

Cố định giỏ lọc đúng ngăn đầu; van xả ở đáy. Trong ngăn đầu tiên, giỏ lọc rác phải được treo hoặc đặt trên gờ đỡ, bảo đảm dễ nhấc ra – lắp vào và không bị nổi lên khi dòng nước lớn. Kích thước lỗ lưới cần đủ nhỏ để giữ lại xương, rác thô nhưng không quá mịn gây tắc nghẽn nhanh; kinh nghiệm thực tế cho thấy bước này ảnh hưởng trực tiếp tới tần suất vệ sinh hằng ngày. Ở đáy bể, van xả nên được bố trí tại điểm thấp nhất, hướng tay van ra phía dễ tiếp cận nhất để khi cần xả đáy không phải chui vào vị trí nguy hiểm. Kiểm tra kỹ cơ cấu cố định sẽ giúp giỏ lọc và van không bị xô lệch trong suốt quá trình vận hành.

Kiểm tra độ kín từng mối nối trước khi đóng nắp. Khi tất cả các mối nối đã được dán keo và siết chặt, Quý khách nên xả nước từ từ để kiểm tra riêng từng đoạn ống, từng khớp nối, tránh đợi đến khi lấp kín hố hoặc hoàn thiện nền mới phát hiện rò rỉ. Có thể dùng khăn giấy áp sát mối nối để phát hiện sớm vết nước rịn rất nhỏ. Nếu phát hiện lỗi, cần tháo rời, vệ sinh sạch bề mặt ống, dán keo lại đúng kỹ thuật thay vì quấn thêm băng dính “chữa cháy”. Thói quen kiểm tra tỉ mỉ trước khi đóng nắp sẽ giúp hệ thống bẫy mỡ của Quý khách vận hành ổn định và ít phải can thiệp sửa chữa.

Kiểm kín, chạy thử và nghiệm thu

Đổ nước thử, quan sát mực nước/mỡ, kiểm rò rỉ. Giai đoạn này không chỉ nhằm phát hiện rò rỉ nước đơn thuần mà còn để đánh giá hiệu suất tách mỡ thực tế. Quý khách có thể cho nước nóng pha dầu ăn chảy liên tục qua hệ thống, rồi quan sát mực nước ở từng ngăn, tốc độ mỡ nổi và thời gian nước ra khỏi bể. Nếu mực nước dâng bất thường, bọt khí nhiều hoặc mỡ trôi theo đường ra, cần kiểm tra lại vị trí vách ngăn, độ dốc ống và lưu lượng xả. Theo dõi kỹ trong vài chu kỳ xả sẽ cung cấp dữ liệu đáng tin cậy cho bước chạy thử nghiệm thu.

Ghi biên bản nghiệm thu và bàn giao tài liệu vận hành. Sau khi hệ thống vận hành ổn định, Quý khách nên yêu cầu lập biên bản nghiệm thu chi tiết, ghi rõ phương án lắp đặt, vật liệu ống, kết quả thử kín và thông số kiểm tra chính. Kèm theo biên bản là bộ tài liệu vận hành gồm: sơ đồ tuyến ống, hướng dẫn vệ sinh giỏ lọc, lịch hút mỡ khuyến nghị và danh sách hạng mục cần kiểm tra định kỳ. Tài liệu này về sau sẽ là căn cứ để đánh giá chất lượng thi công, đồng thời hỗ trợ đào tạo nhân sự mới trong bộ phận bếp.

Checklist lỗi thường gặp để khắc phục ngay tại chỗ. Để tránh tái công tốn kém, đội kỹ thuật Cơ Khí Hải Minh luôn sử dụng một checklist hiện trường với các mục như: bể đặt lệch, độ dốc ống không đủ 1–2%, thiếu gioăng tại cổ ống, giỏ lọc rác lắp sai ngăn, van xả khó thao tác, nắp bể hở khe, nước đọng trong hố âm sàn. Khi bàn giao, Quý khách có thể yêu cầu đối chiếu từng mục trong checklist này, đánh dấu hoàn thành hoặc yêu cầu xử lý lại ngay nếu chưa đạt. Một lần nghiệm thu chặt chẽ sẽ giúp giảm đáng kể chi phí bảo trì sau này và kéo dài tuổi thọ toàn bộ hệ thống thiết bị bếp công nghiệp liên quan.

Câu hỏi: Các bước lắp đặt bẫy mỡ công nghiệp theo chuẩn là gì?

Giải đáp kỹ thuật: Một quy trình lắp đặt chuẩn thường gồm 8 bước: (1) Khảo sát công suất bếp, chọn dung tích và vị trí bể lắp nổi hay âm sàn; (2) Chuẩn bị mặt bằng, nền phẳng hoặc hố bê tông đã chống thấm; (3) Đấu nối Inlet/Outlet đúng đường kính, cao độ và độ dốc ống; (4) Lắp giỏ lọc rác, van xả và kiểm tra chuyển động cơ khí; (5) Dùng gioăng, keo, silicon để bịt kín mối nối rồi thử nước; (6) Cân chỉnh, cố định bể và lắp nắp kín mùi; (7) Mô phỏng lưu lượng giờ cao điểm để chạy thử; (8) Lập biên bản nghiệm thu, bàn giao hồ sơ và hướng dẫn vận hành chi tiết cho nhân sự bếp.

Câu hỏi: Cách kiểm tra rò rỉ sau khi lắp bẫy mỡ?

Giải đáp kỹ thuật: Sau khi hoàn thành lắp đặt, Quý khách nên đổ đầy nước sạch vào bể và cho nước chảy liên tục qua hệ thống trong ít nhất 10–15 phút, đồng thời quan sát toàn bộ mối nối, đáy và thành bể. Có thể dùng khăn giấy hoặc đèn pin soi sát mối nối để dễ phát hiện vệt nước rịn rất nhỏ. Nếu phát hiện rò, cần xả hết nước, tháo đoạn ống liên quan, vệ sinh khô bề mặt và dán lại bằng keo PVC, gioăng cao su đúng kỹ thuật, tránh xử lý tạm bằng băng dính. Kiểm tra lại một lần nữa sau 24–48 giờ vận hành đầu tiên để bảo đảm hệ thống hoàn toàn kín nước, không gây thấm và không phát tán mùi khó chịu.

Khi toàn bộ các bước lắp đặt, kiểm kín và chạy thử nghiệm thu đã hoàn tất, trọng tâm công việc sẽ chuyển sang giai đoạn vận hành hằng ngày, vệ sinh và lập lịch bảo trì định kỳ. Đây chính là yếu tố quyết định hệ thống bẫy mỡ của Quý khách có luôn thông suốt, không tắc nghẽn và không phát sinh mùi hôi trong suốt quá trình khai thác, nội dung sẽ được Cơ Khí Hải Minh trình bày chi tiết ở phần tiếp theo về vận hành, vệ sinh và lịch bảo trì.

Vận hành, vệ sinh và lịch bảo trì để hệ thống luôn thông suốt

Thiết lập lịch vớt mỡ – giặt giỏ hằng ngày/tuần và hút định kỳ theo dung tích (ví dụ 200L: 2–4 tuần), kèm nhật ký vận hành để đảm bảo lưu thoát ổn định và không phát sinh mùi.

Sau khi Quý khách đã lắp đặt, kiểm kín và chạy thử bẫy mỡ trên công trường, giai đoạn quan trọng nhất để duy trì hiệu suất vận hành chính là vận hành – vệ sinh đúng quy trình và có lịch bảo trì rõ ràng. Một hệ thống Bể tách mỡ công nghiệp dù thiết kế chuẩn đến đâu nhưng nếu bỏ quên khâu vệ sinh định kỳ, giỏ lọc bám đầy rác, lớp mỡ không được vớt kịp thời thì tắc nghẽn, mùi hôi và sự cố tràn mỡ vẫn sẽ xuất hiện. Chúng tôi khuyến nghị Quý khách coi đây là một phần của quy trình quản lý bếp, có phân công trách nhiệm, lịch vệ sinh, chỉ số KPI và nhật ký vận hành cụ thể cho từng ca.

Vận hành: luôn duy trì giỏ lọc sạch và nắp kín. Trong quá trình vận hành bể tách mỡ, giỏ lọc rác và nắp bể là hai điểm cần được kiểm tra thường xuyên nhất. Giỏ lọc sạch giúp nước thải đi qua với lưu tốc ổn định, hạn chế cặn rắn lọt sâu vào các ngăn trong và giảm nguy cơ tắc tại ống ra. Nắp bể luôn phải được đậy kín, gioăng cao su áp sát đều để hạn chế tối đa mùi hôi thoát ra, đồng thời tránh rác, dị vật rơi vào bên trong. Việc đưa các thao tác kiểm tra này vào checklist vận hành bể tách mỡ hằng ngày sẽ giúp nhân sự bếp phát hiện sớm vấn đề trước khi trở thành sự cố.

Vệ sinh: vớt mỡ định kỳ, giặt giỏ, xả cặn đáy. Theo khuyến nghị kỹ thuật, lớp mỡ nổi trên bề mặt nên được thu gom định kỳ, thường là hằng tuần hoặc khi đạt đến độ dày nhất định để tránh phân hủy gây mùi. Song song, giỏ lọc rác cần được nhấc ra giặt sạch bằng nước áp lực cao, chà nhẹ để loại bỏ cặn bám mà không làm biến dạng lưới. Định kỳ theo tuần hoặc tháng, Quý khách nên mở van xả đáy để xả bớt cặn lắng, bùn, thức ăn phân hủy ở đáy bể – đây là bước nhiều đơn vị hay bỏ qua khiến bể nhanh bốc mùi và giảm thể tích hữu dụng.

Hút mỡ: theo dung tích và tải FOG (ví dụ bể 200L: 2–4 tuần). Ngoài việc vớt mỡ thủ công, bể tách mỡ cần được hút tổng thể bằng xe hút chuyên dụng theo chu kỳ. Với bể dung tích khoảng 200L dùng cho nhà hàng trung bình, kinh nghiệm vận hành thực tế cho thấy chu kỳ hút hợp lý thường từ 2–4 tuần/lần, tùy theo tải FOG (fats, oils, grease) và cường độ khai thác bếp. Các bể lớn hơn hoặc khu bếp có tải mỡ cao cần rút ngắn chu kỳ để tránh đầy bể, mỡ tràn qua ngăn cuối. Việc ký hợp đồng dịch vụ hút mỡ định kỳ giúp Quý khách chủ động chi phí OPEX, không bị động khi xảy ra tắc nghẽn đột xuất.

Lưu hồ sơ: nhật ký vệ sinh, KPI tắc nghẽn/mùi. Để kiểm soát dài hạn, Quý khách nên xây dựng mẫu nhật ký vận hành ghi rõ ngày, giờ, người thực hiện và các hạng mục: vớt mỡ, giặt giỏ, xả đáy, hút bể… Khi phát sinh tắc nghẽn hoặc phản ánh mùi hôi, sự kiện này cũng cần được ghi nhận nhằm hình thành các chỉ số KPI như số lần tắc/tháng, số lần khách hàng/phòng ban than phiền. Dữ liệu này giúp quản lý đánh giá mức độ tuân thủ lịch vệ sinh, điều chỉnh tần suất hút mỡ định kỳ và là cơ sở để xem xét có cần nâng dung tích bể hay tối ưu lại tuyến ống hay không.

An toàn: trang bị PPE, xử lý mỡ theo quy định địa phương. Trong bể tách mỡ có thể tồn tại khí độc (H2S, CH4) và vi sinh gây bệnh, vì thế nhân sự thao tác phải được trang bị đầy đủ PPE: găng tay, khẩu trang, ủng chống trượt, quần áo bảo hộ. Mỡ thải và cặn thu gom tuyệt đối không được đổ lại xuống cống hay ra môi trường xung quanh mà cần giao cho đơn vị có giấy phép xử lý chất thải theo quy định địa phương về nước thải và chất thải rắn. Thực hiện nghiêm ngặt các yêu cầu này không chỉ bảo đảm an toàn môi trường mà còn giúp Quý khách tránh rủi ro bị xử phạt hành chính trong quá trình vận hành cơ sở F&B.

Quy trình vận hành hằng ngày – hằng tuần

Để vận hành bể tách mỡ ổn định, Quý khách nên thiết lập một quy trình thao tác chuẩn cho nhân viên bếp theo chu kỳ ngày – tuần. Các bước này thường không tốn quá nhiều thời gian, nhưng tác động trực tiếp tới tốc độ thoát nước tại chậu rửa, rãnh sàn và mùi trong khu bếp. Một quy trình rõ ràng, được đào tạo kỹ cho từng ca, sẽ giảm đáng kể tình trạng “quên vệ sinh”, từ đó kéo dài tuổi thọ của cả hệ thống bẫy mỡ và đường ống thoát.

Kiểm tra nắp kín, phốt nước; đảm bảo không rò mùi. Mỗi đầu ca, nhân sự phụ trách chỉ cần kiểm tra nhanh tình trạng nắp bể: có đóng kín hay không, gioăng có bị kênh, rách hoặc kẹp rác không. Tiếp theo, quan sát hoặc gõ nhẹ để chắc chắn phốt nước/siphon đầu ra vẫn luôn có nước, không bị khô gây hở mùi. Nếu khu vực quanh bể xuất hiện mùi lạ, cần kiểm tra lại nắp, phốt nước và các mối nối ống gần đó để xử lý kịp thời. Thói quen kiểm tra định kỳ này là nền tảng để khu bếp luôn sạch sẽ, mùi hôi được kiểm soát.

Gạn vớt lớp mỡ nổi khi dày lên đáng kể. Trong vận hành hằng tuần, người phụ trách nên quan sát độ dày của lớp mỡ trên bề mặt ngăn tách mỡ. Khi lớp mỡ đã dày lên đáng kể, che phủ phần lớn bề mặt nước, cần dùng dụng cụ chuyên dụng (vá vớt mỡ, xô có nắp) để thu gom. Tuyệt đối tránh khuấy trộn mạnh làm mỡ tan trở lại trong nước hoặc trôi sang các ngăn sau. Phần mỡ thu gom đem chứa trong thùng có nắp kín, chờ đơn vị xử lý chất thải tiếp nhận, không đổ xuống cống hay ra môi trường bên ngoài.

Giặt giỏ lọc rác để duy trì lưu tốc. Giỏ lọc rác nên được nhấc ra vệ sinh ít nhất một lần mỗi ngày, tốt hơn là vào cuối ca làm việc khi lưu lượng xả đã giảm. Quy trình gồm: nhấc giỏ khỏi ngăn, đổ rác thô vào thùng rác hữu cơ, xịt nước áp lực cao từ ngoài vào trong để đẩy cặn ra, dùng bàn chải mềm chà nhẹ nếu cần. Sau khi giặt sạch, giỏ phải được lắp lại đúng vị trí, ăn khớp với gờ đỡ để không bị nổi lên khi xả nước nhiều. Một giỏ lọc thông thoáng sẽ giúp duy trì lưu tốc ổn định, giảm tải cho phần còn lại của bể tách mỡ.

Lịch vệ sinh theo dung tích – ví dụ bể 200L

Tùy vào dung tích bể và tải FOG thực tế, Quý khách cần xây dựng một lịch vệ sinh phù hợp thay vì xử lý theo kiểu “đợi tắc mới thông”. Với bể dung tích trung bình 200L – loại rất phổ biến cho Bể tách mỡ nhà hàng quy mô vừa, chúng tôi gợi ý một khung tần suất cơ bản để Quý khách tham khảo và tùy chỉnh theo điều kiện vận hành thực tế. Lịch này có thể được dán trực tiếp tại khu vực bể để nhân sự dễ theo dõi và thực hiện.

Bể 200L: kiểm giỏ hằng ngày, vớt mỡ 1–2 lần/tuần. Đối với bể 200L, giỏ lọc rác nên được kiểm tra và vệ sinh mỗi ngày để tránh tích tụ rác gây nghẽn đột ngột. Lớp mỡ bề mặt thường sẽ hình thành khá nhanh trong giờ cao điểm, vì vậy việc vớt mỡ 1–2 lần/tuần là hợp lý cho hầu hết nhà hàng. Nếu sau vài tuần ghi nhận mỡ tích tụ dày nhanh hơn, Quý khách có thể tăng tần suất vớt lên 3 lần/tuần hoặc sau mỗi đợt phục vụ đông khách.

Hút mỡ tổng thể 2–4 tuần/lần tùy tải FOG. Với cùng dung tích 200L, bếp phục vụ suất ăn công nhân với nhiều món chiên xào sẽ có tải FOG lớn hơn đáng kể so với bếp chủ yếu luộc, hấp. Kinh nghiệm cho thấy chu kỳ hút mỡ tổng thể nằm trong khoảng 2–4 tuần/lần sẽ giữ được thể tích hữu dụng và hiệu quả tách mỡ ổn định. Khi lập hợp đồng dịch vụ hút mỡ, Quý khách nên trao đổi rõ lưu lượng và thực hiện vài chu kỳ đầu ở tần suất dày hơn, sau đó dựa trên nhật ký vận hành để tối ưu lại tần suất nhằm cân bằng giữa hiệu suất và chi phí.

Tăng tần suất khi mùi/tắc xuất hiện. Lịch vệ sinh chỉ là khung tham chiếu, điều quan trọng là Quý khách phải linh hoạt điều chỉnh khi xuất hiện các dấu hiệu bất thường. Nếu thấy nước thoát chậm tại chậu rửa, rãnh sàn dễ tràn hoặc mùi hôi tăng rõ rệt quanh khu vực bể, đó là tín hiệu cho thấy cần vớt mỡ, giặt giỏ hoặc hút bể sớm hơn kế hoạch. Trong nhật ký vận hành, Quý khách có thể đánh dấu những lần phải “vệ sinh đột xuất” để sau 1–2 tháng đánh giá lại xem lịch hiện tại đã phù hợp chưa. Cách làm này giúp hệ thống luôn thông suốt mà không phụ thuộc cứng nhắc vào con số ngày cố định.

Nhật ký vận hành và tiêu chí quá tải

Với các bếp công nghiệp, chuỗi nhà hàng hoặc bếp trung tâm, việc quản lý bể tách mỡ theo cảm tính là không đủ. Một hệ thống nhật ký vận hành rõ ràng sẽ giúp Quý khách kiểm soát được tần suất vệ sinh, lượng mỡ phát sinh và sớm phát hiện dấu hiệu quá tải. Đây cũng là tài liệu quan trọng để làm việc với chủ đầu tư, ban quản lý tòa nhà hoặc các đơn vị môi trường khi cần chứng minh mức độ tuân thủ an toàn môi trường.

Ghi ngày/giờ vệ sinh, lượng mỡ thu gom. Mẫu nhật ký có thể được thiết kế đơn giản với các cột: ngày/giờ, hạng mục thực hiện (vớt mỡ, giặt giỏ, xả đáy, hút bể), lượng mỡ/cặn ước tính và người phụ trách ký tên. Qua thời gian, dữ liệu này sẽ cho Quý khách cái nhìn khá chính xác về tải FOG thực tế và mức độ tuân thủ lịch vệ sinh của từng ca. Với những bếp quy mô lớn, hoàn toàn có thể số hóa nhật ký trên file Excel hoặc phần mềm nội bộ để dễ tổng hợp và phân tích.

Dấu hiệu quá tải: nước thoát chậm, mỡ tràn qua ngăn cuối. Trong nhật ký, Quý khách nên có thêm cột ghi nhận các hiện tượng bất thường như: nước thoát chậm, tràn ngược tại chậu rửa, mỡ quan sát được ở ngăn cuối hoặc ống ra, mùi hôi tăng mạnh sau mỗi ca. Đây chính là các tiêu chí nhận biết tình trạng quá tải hoặc vận hành không đúng lịch vệ sinh. Khi các dấu hiệu này xuất hiện liên tục, việc chỉ tăng tần suất hút mỡ có thể không đủ, mà cần đánh giá lại thiết kế, dung tích bể và tuyến ống đi kèm.

Kế hoạch nâng cấp dung tích khi tải tăng. Dựa trên nhật ký vận hành và tần suất phải xử lý đột xuất, Quý khách có thể xác định thời điểm cần nâng cấp dung tích bể tách mỡ hoặc lắp thêm bể bổ sung. Ví dụ, nếu bể 200L thường xuyên phải hút hằng tuần dù đã vệ sinh giỏ và vớt mỡ đúng lịch, nhiều khả năng quy mô bếp hoặc mô hình kinh doanh đã thay đổi vượt thiết kế ban đầu. Khi đó, việc làm việc với đơn vị chuyên môn như Cơ Khí Hải Minh để tư vấn lại, lựa chọn model Bể Tách Mỡ hoặc Bể tách mỡ chung cư, Bể tách mỡ công nghiệp phù hợp hơn sẽ giúp hệ thống vận hành bền vững, tối ưu tổng chi phí sở hữu (TCO).

Câu hỏi: Bao lâu phải vệ sinh bể tách mỡ 200L trong nhà hàng?

Giải đáp kỹ thuật: Với bể 200L, Quý khách nên kiểm tra và giặt giỏ lọc rác hằng ngày, kết hợp vớt lớp mỡ nổi 1–2 lần/tuần tùy mức độ chiên xào. Trung bình 2–4 tuần/lần, bể cần được hút tổng thể bằng xe hút chuyên dụng để loại bỏ hoàn toàn mỡ, cặn lắng ở các ngăn, giữ nguyên thể tích hữu dụng. Nếu nhật ký vận hành cho thấy mỡ tích tụ rất nhanh hoặc bếp thường xuyên bị mùi, Quý khách nên rút ngắn các mốc thời gian này.

Câu hỏi: Làm sao nhận biết bể tách mỡ đang quá tải?

Giải đáp kỹ thuật: Một số dấu hiệu điển hình của bể tách mỡ quá tải là nước thoát chậm, chậu rửa hoặc rãnh sàn dễ tràn ngược, mỡ đã trôi sang ngăn cuối hoặc bám rõ ở ống ra, mùi hôi tăng mạnh dù vẫn vệ sinh theo lịch. Khi gặp hiện tượng này, trước hết Quý khách cần vớt mỡ, giặt giỏ, xả đáy và hút bể, sau đó theo dõi lại. Nếu tình trạng lặp lại thường xuyên, rất có thể dung tích bể không còn phù hợp với tải FOG thực tế, khi đó nên trao đổi với đội ngũ kỹ thuật để tính toán phương án nâng cấp hoặc bổ sung bể mới.

Khi quy trình vận hành, lịch vệ sinh và bảo trì đã được chuẩn hóa, hệ thống bẫy mỡ của Quý khách sẽ vận hành ổn định và ít phát sinh sự cố. Ở phần tiếp theo, chúng tôi sẽ phân tích chi tiết những sai lầm thường gặp khi lắp bẫy mỡ và cách khắc phục để Quý khách có thể rà soát, tránh lặp lại trong dự án của mình.

Sai lầm thường gặp khi lắp bẫy mỡ và cách khắc phục

Tránh quá tải do sizing thiếu, đảm bảo độ dốc ≥1% và lắp phẳng, luôn dùng giỏ lọc và nắp kín; chọn vật liệu đạt chuẩn để giảm sự cố và chi phí bảo trì.

Sau khi Quý khách đã chuẩn hóa quy trình vận hành, vệ sinh và lập lịch bảo trì, bước rà soát tiếp theo là kiểm tra lại ngay từ khâu lắp đặt. Chỉ cần một vài sai sót nhỏ như sizing thiếu, độ dốc ống không đạt hay nắp không kín là toàn bộ hệ thống Bể tách mỡ công nghiệp có thể tắc nghẽn, bốc mùi và buộc phải tái công tốn kém. Dưới đây là những lỗi lắp đặt điển hình mà đội thi công của Cơ Khí Hải Minh thường gặp tại công trường, kèm theo khuyến nghị khắc phục cụ thể để Quý khách có thể áp dụng ngay.

Lỗi sizing: dung tích quá nhỏ so với lưu lượng đỉnh. Nhiều đơn vị chỉ chọn dung tích bẫy mỡ dựa trên số lượng chậu rửa mà không tính đúng lưu lượng xả ở giờ cao điểm, dẫn đến quá tải ngay sau vài tuần vận hành. Khi nước thải đổ về vượt khả năng chứa, thời gian lưu trong bể không đủ, mỡ không kịp nổi lên, kéo theo hiện tượng mỡ trôi sang ngăn cuối và tắc ống thoát chung. Ở các bếp có nhiều món chiên/xào, sai lầm này càng nghiêm trọng vì tải FOG cao hơn nhiều so với ước tính. Về nguyên tắc, dung tích nên được tính theo lưu lượng đỉnh rồi cộng thêm biên an toàn 20–30% để dự phòng các giai đoạn tăng công suất.

Độ dốc ống không đạt 1% gây ứ đọng. Lỗi thường gặp là đường ống ra khỏi bể quá dài nhưng độ dốc rất nhỏ, thậm chí có đoạn võng ngược, khiến nước thoát chậm và cặn lắng dày lên theo thời gian. Khi tốc độ dòng chảy thấp, mỡ và cặn dễ bám thành ống, tạo thành “cổ chai” gây nghẽn cục bộ dù bên trong bẫy mỡ vẫn hoạt động đúng. Kinh nghiệm thi công cho thấy độ dốc tối thiểu nên đạt khoảng 1–2% trên toàn tuyến, hạn chế tối đa các đoạn nằm ngang kéo dài. Mỗi điểm võng đều có nguy cơ trở thành túi đọng cặn và là nguồn phát sinh mùi sau này.

Bể lắp nghiêng, nắp không kín gây sai dòng chảy và mùi hôi. Nếu thân bể không được cân chỉnh bằng thước nivo, chỉ cần nghiêng vài độ là cao độ mực nước giữa các ngăn sẽ lệch, làm sai nguyên lý tách mỡ theo trọng lực. Kết quả là ngăn đầu dễ tràn, ngăn sau lại không làm việc đúng thiết kế, hiệu suất tách mỡ giảm rõ rệt. Cùng lúc đó, nắp bể không kín, thiếu gioăng hoặc khóa cài lỏng lẻo sẽ tạo khe hở cho mùi hôi, khí H2S, CH4 thoát ra khu bếp. Về lâu dài, đây là nguyên nhân khiến nhân sự khó chịu, ảnh hưởng đánh giá vệ sinh của khách và của cơ quan quản lý.

Bỏ giỏ lọc khiến rác thô đi vào bể, tăng tần suất hút. Một số đội thi công bỏ qua giỏ lọc rác hoặc lắp sai vị trí với lý do “cho thoát nhanh hơn”, nhưng thực tế lại đẩy hết xương, rau, thức ăn thừa vào trong các ngăn bể. Lượng rác thô này nhanh chóng phân hủy, tăng bùn đáy, làm giảm thể tích hữu dụng và buộc Quý khách phải hút bể với tần suất dày hơn nhiều so với thiết kế. Tệ hơn, rác còn có thể kẹt tại cổ ống ra, gây tắc bất ngờ trong giờ cao điểm. Giỏ lọc đúng chuẩn, lắp đúng ngăn đầu là “tuyến phòng thủ” quan trọng nhất, giúp hệ thống vận hành ổn định lâu dài.

Vật liệu/thi công kém dẫn tới nứt, rò rỉ, ăn mòn. Sử dụng thép thường, inox mỏng chất lượng thấp hoặc composite kém là nguyên nhân khiến bể nhanh nứt, biến dạng khi chịu tải hoặc khi nhiệt độ nước xả thay đổi lớn. Các vết nứt nhỏ ban đầu khó thấy nhưng theo thời gian sẽ rò nước bẩn ra nền, thấm xuống kết cấu và phát sinh mùi hôi, côn trùng. Tương tự, mối hàn cẩu thả, không xử lý chống ăn mòn cũng làm suy giảm độ bền vật liệu, rút ngắn tuổi thọ bể và tăng tổng chi phí sở hữu (TCO). Lựa chọn Bể tách mỡ nhà hàng chế tạo từ inox 304, kết cấu hàn kín theo bản vẽ chuẩn là cách tốt nhất để tránh các rủi ro này.

Khắc phục sizing và độ dốc ống

Tính lại lưu lượng đỉnh, thêm biên an toàn 20–30%. Khi phát hiện bẫy mỡ thường xuyên quá tải, Quý khách cần cùng đơn vị kỹ thuật đo lại lưu lượng xả thực tế dựa trên số chậu rửa, thời gian rửa bát và mô hình phục vụ. Từ dữ liệu này, dung tích bể được tính lại với hệ số an toàn 20–30% để bảo đảm luôn đủ thời gian lưu nước cho mỡ nổi lên. Đây cũng là cơ sở để quyết định giữ nguyên bể hiện tại và bổ sung bể trung gian, hay thay thế hoàn toàn bằng model dung tích lớn hơn. Làm rõ bài toán sizing sẽ giúp Quý khách tối ưu cả CAPEX nâng cấp và OPEX vận hành.

Chỉnh tuyến ống đạt độ dốc tối thiểu 1%. Với các tuyến ống đang gây ứ đọng, giải pháp chuẩn là kiểm tra lại cao độ bằng thước nivo hoặc máy thủy bình rồi nâng hạ từng đoạn ống để đạt độ dốc tối thiểu 1%. Những đoạn võng cần được tháo ra, cắt chỉnh chiều dài hoặc bổ sung giá đỡ để loại bỏ túi đọng. Khi phải thay ống, nên tận dụng cơ hội này để giảm số lượng cút 90°, chuyển sang cút 45° giúp dòng chảy ổn định hơn. Sau khi chỉnh sửa, Quý khách nên xả thử với lưu lượng lớn để xác nhận tuyến ống đã thoát đều, không còn điểm đứng nước.

Xem xét nâng cấp dung tích hoặc tách tuyến xả. Trong trường hợp độ dốc đã chuẩn mà hệ thống vẫn thường xuyên quá tải, phương án tiếp theo là nâng dung tích bẫy mỡ hoặc tách tuyến xả thành 2 bể độc lập. Ví dụ, có thể bố trí một bể riêng cho line rửa nồi, một bể cho line rửa chén để phân tán tải FOG. Cách làm này vừa giúp giảm áp lực cho từng bể, vừa tạo tính linh hoạt khi cần bảo trì một tuyến mà không dừng toàn bộ khu bếp. Cơ Khí Hải Minh có thể hỗ trợ Quý khách khảo sát hiện trường và đề xuất phương án tối ưu cho từng mặt bằng cụ thể.

Sửa lỗi lắp nghiêng, rò rỉ và nắp hở

Dùng thước nivo cân chỉnh bể ngang tuyệt đối. Để sửa lỗi bể lắp nghiêng, trước tiên cần xả cạn nước và tháo lỏng các liên kết cơ khí, sau đó dùng thước nivo kiểm tra mặt bể theo cả hai phương. Tùy hiện trạng, đội thi công có thể chêm thêm đệm cao su, bản mã hoặc gia cố lại chân đỡ để mặt bể nằm ngang tuyệt đối. Với bể âm sàn, đôi khi cần đục chỉnh nhẹ phần đỡ bê tông để lấy lại cao độ chuẩn. Khi cân chỉnh xong, Quý khách nên chạy thử lại để chắc chắn mực nước giữa các ngăn cân bằng và không còn hiện tượng tràn lệch.

Bịt kín mối nối bằng gioăng, keo PVC, silicon chịu nước. Rò rỉ tại mối nối ống PVC thường xuất phát từ bề mặt không sạch, dán keo không đủ hoặc dùng sai loại keo. Giải pháp đúng là cắt bỏ đoạn ống lỗi, vệ sinh khô bề mặt, sau đó dán lại bằng keo PVC chuyên dụng kết hợp gioăng cao su và băng tan tại khớp ren. Tại các vị trí xuyên tường, xuyên sàn, nên bổ sung một lớp silicon chịu nước bên ngoài để tăng độ kín và chống thấm lâu dài. Cách xử lý triệt để ngay từ đầu sẽ tốt hơn nhiều so với việc “chữa cháy” bằng băng dính hay vữa trát bên ngoài.