Gia công inox theo yêu cầu là gì?

Gia công inox theo yêu cầu là dịch vụ thiết kế và sản xuất các sản phẩm inox dựa trên ý tưởng, bản vẽ hoặc mẫu sẵn có của khách hàng, sử dụng các phương pháp như cắt, chấn, hàn, v.v.. Quy trình được triển khai qua các công đoạn như cắt laser, chấn gấp CNC, hàn TIG/MIG, đột dập và đánh bóng để tạo thành sản phẩm đúng yêu cầu kỹ thuật. Đối với doanh nghiệp, giải pháp này đảm bảo độ chính xác cao, đáp ứng tiêu chuẩn vệ sinh và công nghiệp (ISO) cùng hiệu quả chi phí/tiến độ rõ ràng. Tại Cơ Khí Hải Minh, chúng tôi chuẩn hóa toàn bộ quy trình theo ISO 9001:2015.

Vì sao doanh nghiệp nên chọn gia công inox theo yêu cầu?

Đặt hàng theo bản vẽ giúp kiểm soát dung sai, vật liệu và tính đồng bộ — tối ưu ROI, hạn chế sửa chữa tại công trường.

1) Đúng cấu hình — không “chế cháo” lại

2) Tối ưu chi phí vòng đời (TCO)

3) Chuẩn vệ sinh & công nghiệp

Cam kết then chốt

Phục vụ & Vận Chuyển

Vật liệu inox & tiêu chuẩn kỹ thuật áp dụng

Chọn đúng mác inox + bề mặt + dung sai ngay từ đầu để tối ưu CAPEX/OPEX và giảm rủi ro ăn mòn.

Inox 304 (khuyến nghị phổ biến)

Inox 316 (ăn mòn cao)

Inox 201 (tối ưu chi phí trong nhà)

Bề mặt hoàn thiện

Có thể chỉ định độ nhám (Ra) trên bản vẽ; ví dụ Ra ≤ 0,8 µm cho bề mặt tiếp xúc thực phẩm trong F&B.

Độ dày & dung sai

Các kích thước then chốt có thể kiểm tra 100% theo yêu cầu lắp ghép.

Cơ Khí Hải Minh Nhận Gia Công Inox Theo Yêu Cầu, Đúng Bản Vẽ • Đúng Dung Sai • Đúng Hẹn

Cơ Khí Hải Minh xưởng gia công thiết kế & sản xuất sản phẩm inox theo yêu cầu / bản vẽ / mẫu sẵn với chuỗi công đoạn: cắt laser fiber, chấn gấp CNC, hàn TIG/MIG, đột dập, mài/đánh bóng — đảm bảo yêu cầu kỹ thuật, thẩm mỹ và tiêu chuẩn vệ sinh công nghiệp.

- Báo giá minh bạch và bóc tách theo vật liệu + thời gian máy + hàn/hoàn thiện + logistics/lắp đặt.

- Dung sai / mối hàn theo bản vẽ Kiểm soát độ phẳng, ngoại quan, tiêu chuẩn hàn/đánh bóng theo yêu cầu.

- Vật liệu đúng mác (201/304/316) Có CO/CQ; có thể kiểm PMI theo yêu cầu dự án.

- Giao hàng đúng hẹn, làm mẫu 3–7 ngày; sản xuất loạt 7–20 ngày (tùy độ phức tạp).

Các hạng mục gia công inox theo yêu cầu

Cơ Khí Hải Minh nhận gia công inox theo bản vẽ (đơn lẻ đến sản xuất loạt), ưu tiên inox 304/316, hỗ trợ tư vấn và lắp đặt khi cần. Dưới đây là các nhóm hạng mục phổ biến—bạn có thể bấm để xem chi tiết từng dịch vụ:

Năng lực xưởng & công nghệ gia công

Dây chuyền liên hoàn: vật tư → cắt laser → chấn/uốn → đột/lốc → hàn → mài/đánh bóng → QC → đóng gói.

Cắt laser fiber

Chấn uốn CNC

Hàn TIG/MIG + xử lý sau hàn

Đột dập – Lốc ống – Mài/Đánh bóng

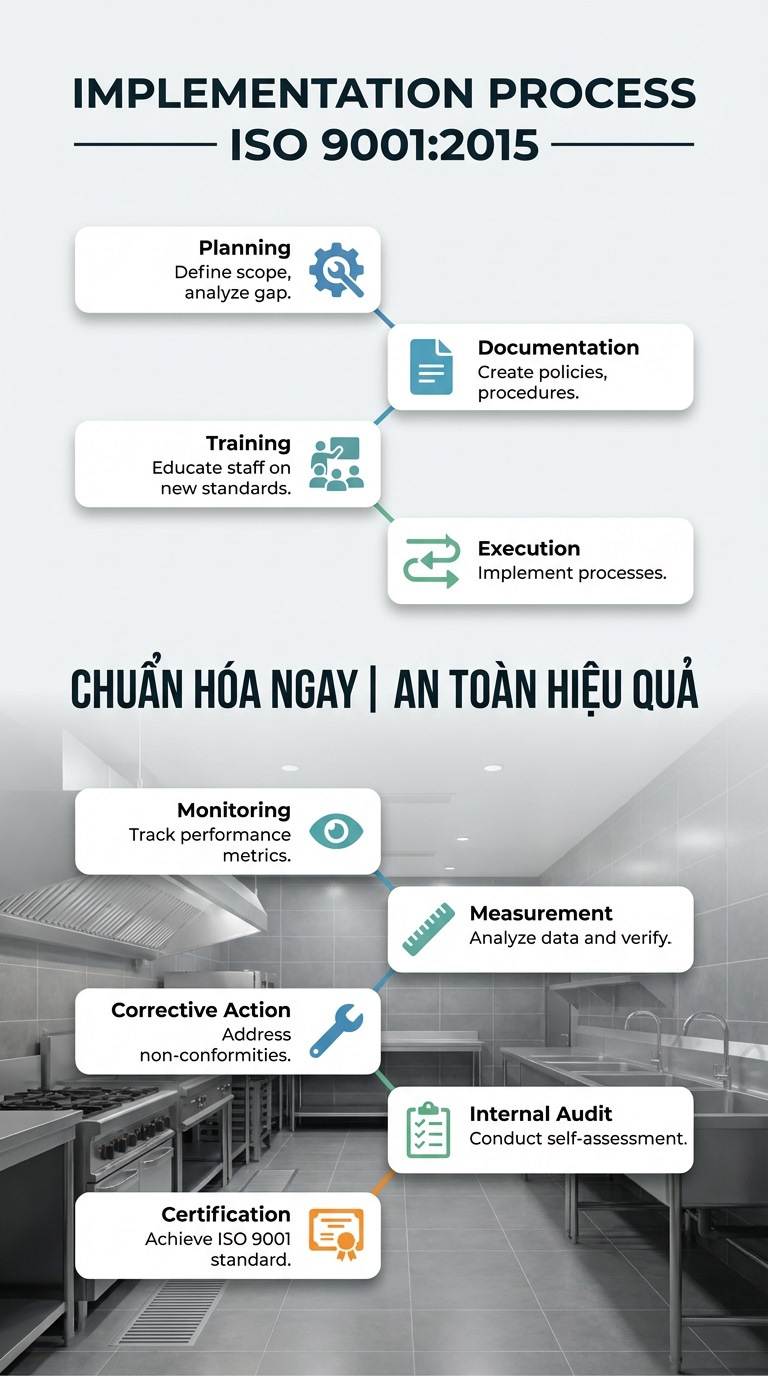

Quy trình triển khai 9 bước (chuẩn hóa theo ISO 9001:2015)

Minh bạch mốc thời gian – trách nhiệm – chứng từ, giảm sai sót và rủi ro tiến độ.

Leadtime tham khảo: 3–7 ngày cho mẫu/prototype; 7–20 ngày cho sản xuất loạt; lắp đặt 1–3 ngày (nếu có).

(1) Tiếp nhận yêu cầu & kiểm tra file

(2) Tư vấn DFM & chốt thông số

(3) Báo giá/tiến độ & ký PO/HĐ

(4) Gia công mẫu (nếu cần)

(5) Sản xuất loạt

(6) QC 3 bước & nghiệm thu

(7) Giao hàng/lắp đặt

(8) Bàn giao hồ sơ/biên bản và bảo hành

Quy Trình Kiểm soát chất lượng QC 3 lớp nghiêm ngặt (IQC – IPQC – OQC)

Hồ sơ nghiệm thu, tem QC, CO/CQ vật liệu và truy xuất nguồn gốc giúp dễ tích hợp vào hệ thống ISO nội bộ.

Kiểm Tra đầu vào vật tư

Trong quá trình gia công

Trước khi xuất xưởng

Mô hình báo giá minh bạch (tách bạch 4 cấu phần)

Giúp phòng kỹ thuật/thu mua/tài chính dễ đối chiếu CAPEX, so sánh phương án, tối ưu TCO.

| Hạng mục | Ví dụ nội dung chi phí | Gợi ý tối ưu (DFM) |

|---|---|---|

| Vật liệu | Tấm/ống inox 201/304/316; chiều dày; bề mặt No.4/Hairline/BA; hệ số hao hụt cắt. | Chuẩn hóa kích thước/phôi; tối ưu nesting để giảm phế liệu. |

| Thời gian máy | Cắt laser CNC, đột dập, chấn uốn; thời gian setup & lập trình. | Chuẩn hóa lỗ/khe/radius theo khuôn phổ thông; giảm đường cắt phức tạp. |

| Hàn & hoàn thiện | Hàn TIG/MIG; mài, đánh bóng, xử lý bavia; passivation; lắp phụ kiện. | Giảm số mối hàn bằng thiết kế chấn; chọn bề mặt phù hợp (No.4/Hairline thay BA nếu không cần bóng gương). |

| Logistics / lắp đặt | Đóng gói chống xước; vận chuyển; cẩu hạ; lắp đặt – cân chỉnh tại công trình. | Chia lô giao hàng theo tiến độ; chuẩn hóa đóng gói/pallet để giảm rủi ro. |

Công thức tính giá (tổng quan)

Giá = Vật liệu + Thời gian máy (cắt/chấn/đột) + Hàn/hoàn thiện + Vận chuyển/lắp đặt.

Đơn hàng loạt thường có lợi thế do chi phí setup phân bổ trên nhiều sản phẩm → dễ chiết khấu hơn.

Khu vực phục vụ gia công Inox theo yêu cầu tại TP.HCM và lân cận

Cơ Khí Hải Minh nhận gia công và lắp đặt tận nơi tại tất cả các quận huyện TP.HCM bao gồm: Quận Gò Vấp, Quận Bình Thạnh, Quận 12, Hóc Môn, Thủ Đức… và các tỉnh lân cận như Bình Dương, Long An, Vũng Tàu.

Đối với khách hàng ở xa như Hà Nội, Đà Nẵng, Hải Phòng: Chúng tôi hỗ trợ gia công và gửi hàng qua chành xe hoặc đơn vị vận chuyển.

Các dự án gia công inox mà Cơ Khí Hải Minh đã thực hiện

Bên dưới là các dự án gia công inox mà Cơ Khí Hải Minh đã thực hiện, bạn có thể nhấn vào để xem chi tiết để biết thêm năng lực gia công của chúng tôi

Khách hàng nói gì về dịch vụ gia công inox của Cơ Khí Hải Minh?