Câu hỏi thường gặp

Gia công inox theo yêu cầu là gì?

Gia công inox theo yêu cầu là dịch vụ sản xuất các sản phẩm từ inox dựa trên thiết kế riêng biệt của khách hàng, được phát triển từ ý tưởng, bản vẽ hoặc mẫu sẵn có rồi gia công qua các bước cắt, chấn, hàn, mài, đánh bóng để cho ra sản phẩm hoàn thiện đúng thông số kỹ thuật.

Giá gia công inox 304 theo yêu cầu được tính như thế nào?

Giá gia công inox 304 tham khảo tại Cơ Khí Hải Minh được cấu thành từ bốn nhóm chính: chi phí vật liệu inox 304, thời gian máy (cắt laser, đột, chấn), công hàn & hoàn thiện bề mặt và chi phí vận chuyển/lắp đặt nếu có. Độ dày tấm, tổng chiều dài đường cắt, số lần chấn, mức độ phức tạp của chi tiết và yêu cầu dung sai – bề mặt đều ảnh hưởng trực tiếp tới đơn giá. Khi Quý khách gửi bản vẽ CAD kèm số lượng và tiêu chuẩn kỹ thuật, chúng tôi sẽ bóc tách cụ thể từng cấu phần chi phí để báo giá minh bạch. Cách tiếp cận này giúp Quý khách dễ dàng so sánh phương án và quản lý ngân sách.

Inox 304 và inox 201 khác nhau ra sao, nên chọn loại nào cho dự án?

Inox 304 có hàm lượng crôm và niken cao hơn, khả năng chống ăn mòn và chịu môi trường ẩm, hóa chất, thực phẩm tốt hơn inox 201, phù hợp cho các ứng dụng F&B, y tế hoặc ngoài trời. Inox 201 có ưu điểm là giá vật liệu kinh tế, thích hợp cho các kết cấu, kệ, tủ đặt trong nhà, không tiếp xúc hóa chất hoặc môi trường ẩm mặn. Khi tư vấn, chúng tôi thường khuyến nghị inox 304 cho các hạng mục liên quan an toàn thực phẩm, vệ sinh và hình ảnh thương hiệu, còn inox 201 chỉ nên dùng khi điều kiện làm việc thực sự phù hợp. Đội ngũ kỹ sư của Cơ Khí Hải Minh luôn sẵn sàng phân tích từng case cụ thể để Quý khách không phải đánh đổi độ bền dài hạn chỉ để tiết kiệm chi phí ngắn hạn.

Thời gian sản xuất (leadtime) đơn hàng gia công inox là bao lâu?

Với các đơn hàng làm mẫu hoặc lô nhỏ, thời gian sản xuất inox thông thường trong khoảng 3–7 ngày làm việc tùy độ phức tạp. Với các đơn hàng sản xuất loạt, leadtime điển hình dao động 7–20 ngày, phụ thuộc số lượng, tình trạng vật tư và yêu cầu lắp đặt tại hiện trường. Những hạng mục đòi hỏi jig – fixture phức tạp, nhiều công đoạn hàn và hoàn thiện cao cấp có thể cần thêm thời gian để đảm bảo chất lượng. Khi nhận được bản vẽ và kế hoạch tiến độ dự án, chúng tôi sẽ chốt lịch giao hàng cụ thể để Quý khách dễ lồng ghép vào tổng tiến độ.

Cơ Khí Hải Minh có nhận gia công số lượng nhỏ (dưới 10 cái) không?

Câu trả lời là có, MOQ gia công inox tại Cơ Khí Hải Minh khá linh hoạt, chúng tôi vẫn nhận các đơn dưới 10 sản phẩm dưới dạng lô mẫu hoặc lô thử nghiệm. Với các đơn này, đội ngũ kỹ sư sẽ rà lại bản vẽ, tối ưu khả năng gia công và thống nhất trước tiêu chuẩn kỹ thuật để chuẩn bị cho các lô sản xuất tiếp theo. Đơn giá trên mỗi sản phẩm của lô nhỏ thường cao hơn do chi phí setup máy, lập trình và chế tạo jig – fixture phải phân bổ cho ít sản phẩm. Tuy nhiên, cách làm này giúp Quý khách kiểm chứng thiết kế, kiểm tra lắp ghép thực tế trước khi chốt sản xuất hàng loạt, giảm rủi ro phải sửa đổi lớn về sau.

Cơ Khí Hải Minh có hỗ trợ lắp đặt và bảo hành sau gia công không?

Chúng tôi có đội ngũ kỹ thuật chuyên trách lắp đặt tại chỗ cho các dự án ở TP.HCM, Hà Nội, Bình Dương và có thể bố trí nhân sự tới các tỉnh khác theo thỏa thuận. Mỗi nhóm sản phẩm như bàn kệ, chậu rửa, bồn bể, thiết bị bếp hay kết cấu kỹ thuật đều có chính sách bảo hành riêng, gắn với điều kiện vận hành và môi trường sử dụng. Khi bàn giao, Cơ Khí Hải Minh cung cấp biên bản nghiệm thu, hướng dẫn vận hành và khuyến nghị bảo trì để Quý khách khai thác thiết bị an toàn, ổn định. Với các hệ thống làm việc liên tục, chúng tôi có thể thiết kế gói bảo trì định kỳ để tối ưu chi phí vòng đời.

Cách kiểm tra chất lượng sản phẩm inox sau gia công như thế nào?

Về cơ bản, Quý khách nên kiểm tra ba nhóm tiêu chí chính: kích thước, ngoại quan bề mặt và chất lượng mối hàn. Ở phần kích thước, cần so đối chiếu thực tế với bản vẽ tại các vị trí quan trọng, đặc biệt là các lỗ lắp bulông, mặt bích ghép nối và các kích thước ảnh hưởng tới lắp đặt. Về ngoại quan, hãy quan sát bề mặt inox xem có trầy xước sâu, cháy xém, biến màu hay không; các cạnh phải được xử lý bavia an toàn. Với mối hàn, Quý khách nên kiểm tra độ liền mạch, đều, không rỗ khí hoặc nứt, không gây biến dạng lớn. Cơ Khí Hải Minh áp dụng kiểm tra IQC, IPQC và OQC, đồng thời cung cấp biên bản đo kiểm, hình ảnh nghiệm thu để bộ phận QC của Quý khách dễ đối chiếu.

Khu vực nào được lắp đặt và giao nhanh?

Các khu vực được ưu tiên lắp đặt và giao nhanh gồm TP.HCM, Bình Dương và các tỉnh lân cận nhờ khoảng cách gần và tần suất điều xe thường xuyên. Với các tỉnh thành phố khác như Hà Nội, chúng tôi tổ chức giao hàng toàn quốc thông qua đối tác vận chuyển hoặc đội xe riêng, kết hợp kế hoạch lắp đặt tại chỗ cho những hạng mục cần cân chỉnh. Tùy theo quy mô và tính cấp bách của dự án, Cơ Khí Hải Minh có thể đề xuất giao theo từng đợt để kịp tiến độ lắp đặt của Quý khách. Toàn bộ yêu cầu về đóng gói, chống xước, bốc xếp và an toàn khi vận chuyển sẽ được thống nhất ngay từ giai đoạn báo giá.

Bên Cơ Khí Hải Minh nhận những định dạng file nào khi gửi bản vẽ kỹ thuật?

Chúng tôi tiếp nhận hầu hết các định dạng file kỹ thuật phổ biến như DXF, DWG, STEP và PDF, đây cũng là nhóm định dạng file dxf dwg step được sử dụng rộng rãi trong ngành cơ khí. DXF/DWG phù hợp cho chi tiết tấm 2D, STEP dùng cho mô hình 3D lắp ráp, còn PDF giúp thể hiện ghi chú vật liệu, dung sai và tiêu chuẩn liên quan. Nếu Quý khách chỉ có bản phác thảo hoặc mẫu thực tế, đội ngũ kỹ sư của Cơ Khí Hải Minh có thể hỗ trợ dựng lại bản vẽ CAD chuẩn hóa để đưa vào sản xuất. Việc chuẩn bị hồ sơ đúng định dạng giúp rút ngắn thời gian bóc tách, hạn chế sai sót và khiến báo giá sát thực tế hơn.

Xe đẩy hàng 300kg gấp gọn 1 × 0₫

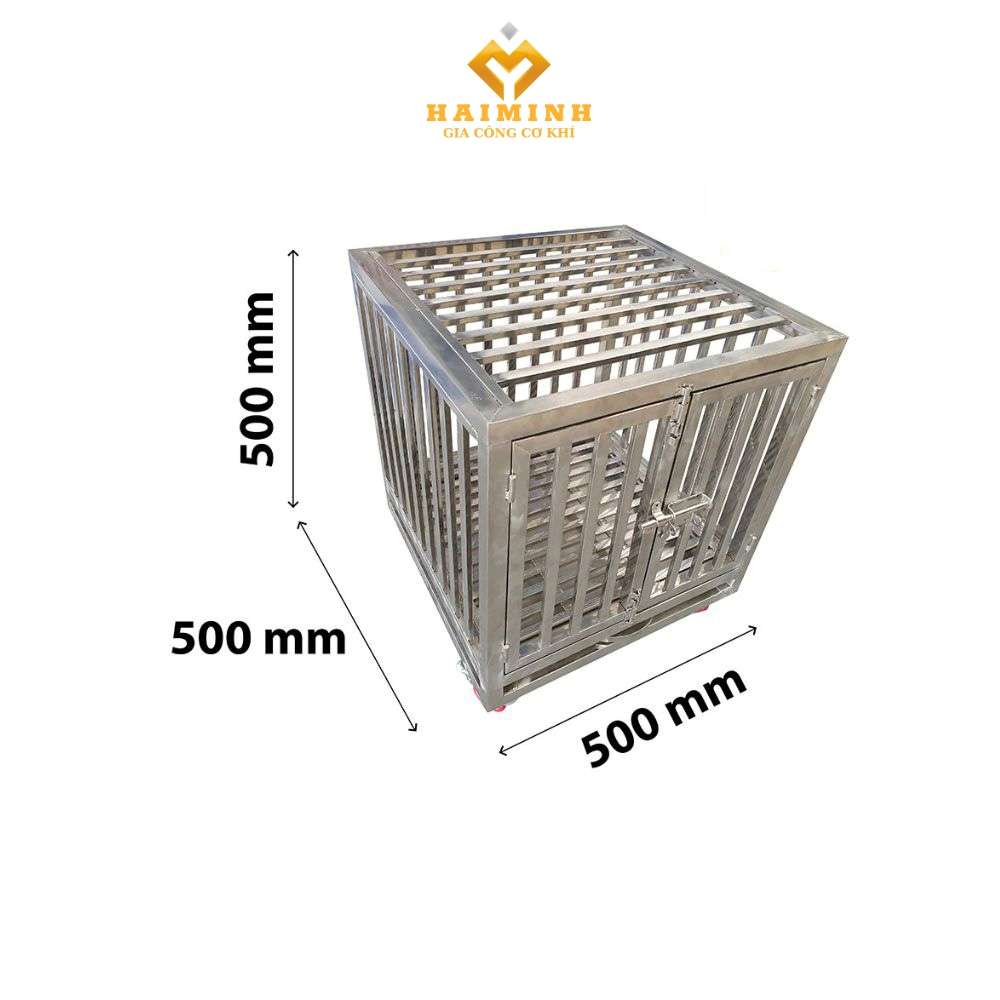

Xe đẩy hàng 300kg gấp gọn 1 × 0₫ Chuồng chó inox 1m2 1 × 0₫

Chuồng chó inox 1m2 1 × 0₫ xe đẩy dọn vệ sinh khách sạn 1380x470x1080mm 1 × 0₫

xe đẩy dọn vệ sinh khách sạn 1380x470x1080mm 1 × 0₫ bàn inox vuông 80x80x74cm 1 × 0₫

bàn inox vuông 80x80x74cm 1 × 0₫ Xe kéo đi chợ inox 1 × 0₫

Xe kéo đi chợ inox 1 × 0₫ xe đẩy đồ ăn nhà hàng 3 tầng 750x400x820mm 1 × 0₫

xe đẩy đồ ăn nhà hàng 3 tầng 750x400x820mm 1 × 0₫ kệ inox 1 tầng treo tường 41cm 1 × 0₫

kệ inox 1 tầng treo tường 41cm 1 × 0₫ kệ úp chén inox âm tủ 840x430x140mm 1 × 0₫

kệ úp chén inox âm tủ 840x430x140mm 1 × 0₫

Xe đẩy hàng 300kg gấp gọn

Xe đẩy hàng 300kg gấp gọn  Chuồng chó inox 1m2

Chuồng chó inox 1m2  xe đẩy dọn vệ sinh khách sạn 1380x470x1080mm

xe đẩy dọn vệ sinh khách sạn 1380x470x1080mm  bàn inox vuông 80x80x74cm

bàn inox vuông 80x80x74cm  Xe kéo đi chợ inox

Xe kéo đi chợ inox  xe đẩy đồ ăn nhà hàng 3 tầng 750x400x820mm

xe đẩy đồ ăn nhà hàng 3 tầng 750x400x820mm  kệ inox 1 tầng treo tường 41cm

kệ inox 1 tầng treo tường 41cm  kệ úp chén inox âm tủ 840x430x140mm

kệ úp chén inox âm tủ 840x430x140mm