Dịch Vụ

Gia Công Kệ Inox 304 Theo Yêu Cầu: Hướng Dẫn Kỹ Sư Cấp Dự Án

Kệ inox là gì? Lợi ích và giá trị vận hành cho bếp công nghiệp/kho xưởng

Kệ inox (ưu tiên Inox 304) là giải pháp lưu trữ chuẩn vệ sinh, chống ăn mòn và tối ưu vận hành cho bếp/kho với tải trọng mỗi tầng tham chiếu theo khẩu độ, cho ROI vượt trội so với kệ sơn tĩnh điện.

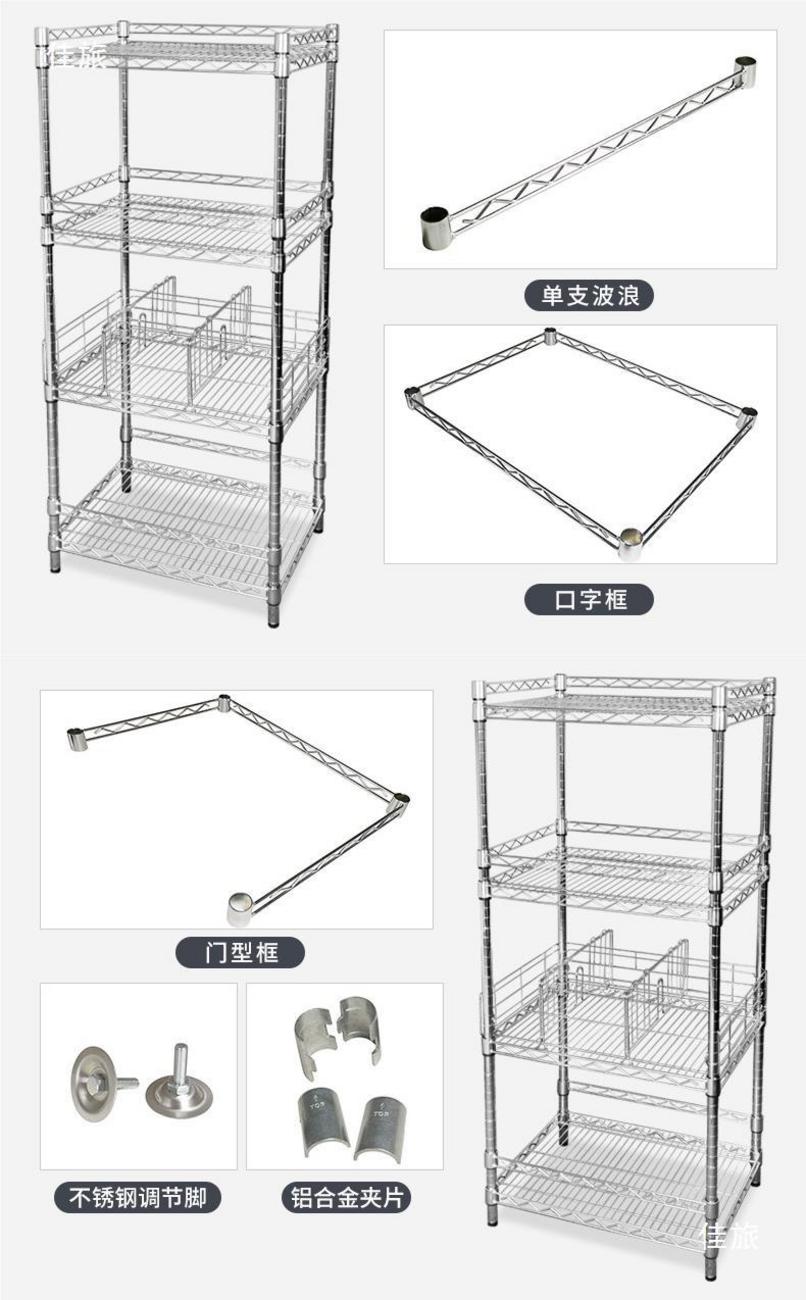

gia công kệ inox là quy trình kỹ thuật gồm thiết kế theo bản vẽ, cắt laser CNC, chấn gấp CNC, hàn TIG/MIG và hoàn thiện bề mặt để tạo nên kệ lưu trữ bằng inox đáp ứng đúng kích thước, tải trọng và môi trường sử dụng. Mỗi công đoạn đều được kiểm soát dung sai để đảm bảo lắp ráp khớp và độ cứng vững. Thành phẩm có thể là kệ phẳng, kệ song, kệ treo tường 304 hoặc kệ có bánh xe phục vụ vận hành linh hoạt.

Khi đưa vào vận hành, lợi ích cốt lõi thể hiện ở bốn điểm: vệ sinh theo HACCP và 5S (bề mặt No.4 ít bám bẩn, làm sạch nhanh), kháng ăn mòn ổn định trong môi trường ẩm hoặc hơi chloride nhẹ, tải trọng kệ inox ổn định nhờ khung ống vuông và gân tăng cứng, và vòng đời sử dụng dài giúp tối ưu TCO/ROI. Điều này đặc biệt rõ rệt với kệ inox 304 công nghiệp tại khu bếp nhà hàng – khách sạn, bếp trung tâm, kho xưởng thực phẩm.

So với kệ thép sơn tĩnh điện, kệ inox 304 có tuổi thọ và tính kháng gỉ vượt trội trong khu vực ẩm, rửa nước, hơi muối hoặc hóa chất làm sạch. Kệ sơn có thể phù hợp khu khô, nhưng lớp sơn xuống cấp sẽ phát sinh rỉ sét, bong tróc và chi phí bảo trì. Xét tổng chi phí sở hữu (TCO), kệ inox 304 thường cho chi phí vòng đời thấp hơn nhờ giảm thay thế, giảm dừng máy để vệ sinh/sửa chữa.

Về khả năng chịu tải, các con số dưới đây là tham chiếu để Quý khách phác thảo sơ bộ phương án:

- Khẩu độ 900–1200 mm: 80–150 kg/tầng với khung 30×30 mm (tham chiếu).

- Khẩu độ tương tự: 150–250 kg/tầng với khung 40×40 mm (tham chiếu).

- Kiểu kệ: kệ inox phẳng cho bề mặt liên tục; kệ inox song giúp thoát nước/khí tốt hơn.

Năng lực E-E-A-T: Cơ Khí Hải Minh sở hữu xưởng trực tiếp, quy trình quản lý chất lượng theo ISO 9001:2015, đã triển khai nhiều dự án bếp nhà hàng/khách sạn và bếp công nghiệp. Quý khách có thể xem thêm Dịch vụ gia công inox tổng thể và danh mục sản phẩm tại Danh mục kệ inox các loại để tham chiếu nhanh mẫu mã, cấu hình và tiêu chuẩn vệ sinh.

Xem nhanh:

- Kệ inox là gì? Lợi ích và giá trị vận hành cho bếp công nghiệp/kho xưởng

- Phân loại kệ inox & ứng dụng theo ngành

- Vật liệu & chuẩn kỹ thuật: 201 vs 304 vs 430, độ dày, bề mặt, tải trọng

- Quy trình gia công kệ inox chuẩn ISO 9001:2015 (8 bước)

- Tiêu chí chọn đơn vị gia công & checklist thẩm định nhà xưởng

- Báo giá & mô hình chi phí: cách tính và khung giá tham chiếu

- Bảo trì & vệ sinh kệ inox đạt chuẩn an toàn thực phẩm

- Xu hướng thiết kế & tối ưu ROI: modular, HACCP, linh hoạt di chuyển

- Vì sao chọn Cơ Khí Hải Minh

- FAQ chuyên sâu & tài liệu tải về

- Liên hệ kỹ sư – nhận tư vấn và đề xuất kỹ thuật miễn phí

- Điểm Nổi Bật Chính Cần Ghi Nhớ

Biên soạn bởi: Đoàn Minh Phong

Trưởng Phòng Kỹ Thuật & Chuyên gia Tư vấn Kỹ thuật — Cơ Khí Hải Minh (Với hơn 10 năm kinh nghiệm trong lĩnh vực tư vấn, thiết kế, gia công inox các loại Đoàn Minh Phong là chuyên gia hàng đầu tại Cơ Khí Hải Minh. Anh chuyên sâu về tối ưu hóa công suất, lựa chọn vật liệu Inox 201/304 cho gia công inox, và các giải pháp cho nhà hàng, khách sạn.).

Gia công kệ inox là gì? (định nghĩa súc tích)

Gia công kệ inox 304 theo yêu cầu là chuỗi công đoạn gồm thiết kế dựa trên bản vẽ kỹ thuật, cắt laser CNC, chấn gấp CNC, hàn TIG/MIG và hoàn thiện bề mặt No.4 để tạo nên hệ kệ đạt chuẩn vệ sinh, chịu tải ổn định và thẩm mỹ đồng bộ trong không gian bếp/kho. Mỗi chi tiết được gia công theo dung sai quy định để lắp ghép nhanh trên site. Hệ khung, mặt kệ, gân tăng cứng và phụ kiện (chân tăng chỉnh, bánh xe) được đồng bộ để vận hành an toàn.

Nhờ khả năng chống ăn mòn, kệ inox phù hợp bếp công nghiệp, kho xưởng, phòng sạch và các khu vực cần vệ sinh thường xuyên. Bề mặt No.4 hạn chế bám bẩn, giảm thời gian lau rửa, hỗ trợ quy trình kiểm soát rủi ro theo HACCP/5S. Các chi tiết mối hàn cũng được xử lý passivation và vệ sinh kỹ để không tạo điểm tích tụ vi sinh.

Nếu Quý khách đang tìm giải pháp gia công kệ inox 304 theo yêu cầu cho khu bếp nhà hàng – khách sạn hoặc kho thành phẩm, đội ngũ Cơ Khí Hải Minh sẽ tiếp nhận yêu cầu, lên bản vẽ và đề xuất cấu hình vật liệu – khung – tải trọng tối ưu cho ca sử dụng thực tế. Đây là bước quyết định đến hiệu suất vận hành và ngân sách đầu tư (CAPEX và OPEX).

Lợi ích vận hành: vệ sinh, chống ăn mòn, ROI

Inox 304 thể hiện ưu thế kháng ăn mòn tốt trong môi trường ẩm hoặc có hơi chloride nhẹ, nhờ đó hạn chế rỉ sét và nứt mỏi tại mối hàn khi vận hành liên tục. Inox 201 có thể cân nhắc cho khu khô, không có muối/chất tẩy mạnh, giúp tối ưu chi phí đầu tư. Lựa chọn đúng mác inox ngay từ đầu giúp Quý khách tránh phát sinh chi phí thay thế sớm.

Liên hệ tiêu chuẩn quản lý an toàn thực phẩm theo HACCP và phương pháp 5S: bề mặt No.4 ít bám dầu mỡ, dễ phát hiện điểm bẩn, giảm thời gian dừng để vệ sinh, tối ưu hiệu suất vận hành ca bếp. Với kệ inox treo tường 304, khu sơ chế được giải phóng mặt sàn, cải thiện luồng di chuyển và an toàn thao tác.

Về TCO, kệ inox 304 giảm tần suất sơn sửa, giảm chi phí vật tư và công bảo trì, đồng thời kéo dài chu kỳ thay mới. Điều này trực tiếp cải thiện ROI nhờ tăng thời gian sẵn sàng (uptime) và giảm rủi ro nhiễm bẩn do bong tróc sơn. Khi cần tham chiếu ngân sách, Quý khách có thể Tìm hiểu chi phí gia công inox 304 để chủ động chuẩn bị kế hoạch đầu tư.

Tải trọng điển hình mỗi tầng

Dải tải trọng tham chiếu giúp Quý khách ước lượng nhanh: với khẩu độ 900–1200 mm, khung 30×30 mm cho khoảng 80–150 kg/tầng (tham chiếu), còn khung 40×40 mm đạt khoảng 150–250 kg/tầng (tham chiếu). Con số thực tế phụ thuộc cấu trúc khung, cách gia cố và điều kiện sử dụng (động hay tĩnh).

Các yếu tố ảnh hưởng gồm: độ dày tấm/mặt kệ, số lượng và bố trí gân tăng cứng, chất lượng mối hàn, và kiểu kệ (phẳng cho bề mặt liên tục, song cho khả năng thoát nước/khí tốt). Bánh xe, chân tăng chỉnh, hay thanh giằng chéo cũng tác động đến độ cứng vững tổng thể. Việc tối ưu các biến này ngay từ bản vẽ giúp đảm bảo an toàn và tuổi thọ.

Để chắc chắn, Cơ Khí Hải Minh khuyến nghị thử tải tại xưởng trước khi bàn giao. Bài thử có biên bản ghi nhận tải thử, biến dạng dư, và độ ổn định theo yêu cầu thiết kế. Kết quả là cơ sở cho nghiệm thu và hướng dẫn sử dụng an toàn tại hiện trường.

Kệ inox vs kệ sơn tĩnh điện

Về kháng gỉ và tuổi thọ: kệ inox 304 duy trì bề mặt ổn định trong khu ẩm, rửa nước, hơi mặn; trong khi kệ sơn tĩnh điện phụ thuộc vào độ bền lớp sơn, dễ phát sinh rỉ tại va đập hoặc mép cắt sau thời gian sử dụng. Với yêu cầu vệ sinh nghiêm ngặt, inox 304 hạn chế bong tróc vật liệu vào thực phẩm/đồ đựng.

Về vệ sinh và bảo trì: inox cho phép cọ rửa thường xuyên với hóa chất phù hợp mà không lo bong sơn; bề mặt No.4 giúp lau chùi nhanh, hạn chế vết bẩn bám dính. Kệ sơn khi xuống cấp đòi hỏi chà rỉ, sơn phủ lại, phát sinh dừng thiết bị và nhân công. Từ góc độ OPEX, kệ inox giảm chi phí vệ sinh và bảo trì định kỳ.

Khuyến nghị: kệ sơn tĩnh điện phù hợp kho khô, vật tư không yêu cầu vệ sinh ẩm; kệ inox 304 phù hợp bếp ẩm/mặn, khu rửa, sơ chế, phòng sạch. Nếu ngân sách hạn chế và môi trường khô, có thể cân nhắc 201; với môi trường ẩm hoặc yêu cầu an toàn thực phẩm, nên chọn 304. Cần dự toán chi tiết, Quý khách có thể tham khảo thêm tại Tìm hiểu chi phí gia công inox 304 và liên hệ kỹ sư để được đề xuất tối ưu.

Ngay sau phần nền tảng này, Quý khách có thể đi vào từng nhóm cấu hình để lựa chọn đúng công năng cho dự án: kệ phẳng, kệ song, kệ treo tường, kệ có bánh xe… Phần tiếp theo sẽ trình bày rõ phân loại kệ inox và ứng dụng theo từng ngành để Quý khách ra quyết định nhanh, chuẩn kỹ thuật.

Điểm Nổi Bật Chính Cần Ghi Nhớ

Tóm tắt định nghĩa, các lựa chọn chính, tiêu chí kỹ thuật và cách làm việc để chốt quyết định hiệu quả.

- Định nghĩa: Gia công kệ inox là chuỗi công đoạn thiết kế CAD → cắt laser CNC → chấn CNC → hàn TIG/MIG → hoàn thiện bề mặt (No.4/HL, passivation) để tạo kệ lưu trữ bằng inox đạt chuẩn vệ sinh và an toàn vận hành.

- Lựa chọn nhanh vật liệu: Inox 304 cho môi trường ẩm/ hơi muối; inox 201/430 cho khu khô – quyết định theo tổng chi phí sở hữu (TCO) và lợi tức đầu tư (ROI) thay vì chỉ nhìn đơn giá ban đầu.

- Kết cấu – tải trọng: Mặt kệ 0.8–1.2 mm cho tải thường, 1.2–1.5 mm cho tải nặng; khung 30×30 hoặc 40×40 (độ dày 1.0–1.5 mm). Bắt buộc thử tải tại xưởng trước bàn giao để khóa độ cứng và độ võng cho từng khẩu độ.

- Phân loại kệ: Kệ phẳng (đa dụng), kệ song (thoát nước/không khí tốt), kệ treo tường (giải phóng sàn), kệ có bánh xe (cơ động cho FIFO và thay đổi layout).

- Quy trình & QC: Vận hành theo ISO 9001:2015 với 8 bước và điểm kiểm soát kích thước, góc chấn, mối hàn, bề mặt No.4/HL và tải trọng để nghiệm thu nhanh tại hiện trường.

- Báo giá minh bạch: Cung cấp bản vẽ/kích thước R–S–C, số tầng, khẩu độ và tải trọng/tầng để nhận báo giá chi tiết trong 24–48 giờ kèm timeline sản xuất – lắp đặt.

- Bảo trì – vệ sinh: Dùng dung dịch trung tính (tránh chloride), lau theo hướng vân No.4, tráng – lau khô sau vệ sinh; kiểm tra định kỳ bánh xe, bulông – mối hàn để kéo dài tuổi thọ.

Ưu tiên số 1 khi đặt hàng: Chọn đúng mác inox và độ dày theo môi trường sử dụng, đồng thời yêu cầu thử tải trước bàn giao để đảm bảo an toàn và hiệu suất vận hành.

Phân loại kệ inox & ứng dụng theo ngành

Chọn đúng loại kệ (phẳng, song, treo tường, có bánh xe) theo quy trình sử dụng giúp tăng hiệu suất, thoát nước tốt và linh hoạt bố trí cho từng ngành.

Từ nền tảng về lợi ích, tải trọng tham chiếu và tiêu chuẩn vệ sinh ở phần trước, bước tiếp theo là chọn cấu hình kệ phù hợp luồng công việc khô/ướt, mức ẩm, và yêu cầu an toàn lối đi. Dựa trên thông lệ thị trường và kinh nghiệm triển khai, bốn nhóm kệ inox chủ đạo gồm kệ inox phẳng, kệ song inox, kệ inox treo tường 304 và kệ inox có bánh xe. Việc phân loại chính xác ngay từ khâu thiết kế sẽ giúp Quý khách kiểm soát CAPEX, tối ưu OPEX và sẵn sàng mở rộng công suất khi cần.

Bảng so sánh nhanh theo loại kệ – ưu/nhược/ứng dụng/tải tham chiếu

Bảng dưới đây tổng hợp bốn nhóm kệ thông dụng theo thông lệ gia công và yêu cầu vận hành tại bếp công nghiệp, siêu thị, kho xưởng. Thông số tải trọng là giá trị tham chiếu trong điều kiện khẩu độ 900–1200 mm và khung ống vuông chuẩn; tải thực tế phụ thuộc độ dày vật liệu, gân tăng cứng, mối hàn và điều kiện sử dụng (tĩnh/động).

| Loại kệ | Ưu điểm | Nhược điểm | Ứng dụng tiêu biểu | Tải trọng/tầng (tham chiếu) |

|---|---|---|---|---|

| Kệ inox phẳng | Bề mặt liên tục, đặt nồi/khay dễ; có thể thêm gân tăng cứng. | Dễ đọng nước nếu không có khay hứng/lỗ thoát. | Khu khô, kho nguyên liệu, trưng bày nhẹ. | 80–150 kg (khung 30×30); 150–250 kg (khung 40×40). |

| Kệ song inox | Thoát nước/không khí tốt, giảm bụi bám. | Vật nhỏ có thể lọt khe nếu khoảng cách song lớn. | Khu rửa/ráo, phòng sạch, kho ẩm. | Tương đương kệ phẳng cùng khung; ưu tiên 304 cho ẩm. |

| Kệ inox treo tường 304 | Giải phóng mặt sàn, an toàn lối đi, thao tác nhanh. | Phụ thuộc kết cấu tường/neo; tải hạn chế hơn kệ đứng. | Line chế biến, bar, khu thao tác thường xuyên. | 20–50 kg mỗi mét (tham chiếu theo neo – cần thẩm định). |

| Kệ inox có bánh xe | Di chuyển linh hoạt, hỗ trợ FIFO/đảo ca. | Tải động thấp hơn kệ cố định; cần bảo trì bánh xe. | Bếp trung tâm, kho thành phẩm, khu đóng gói. | 80–120 kg/tầng (tham chiếu); tổng tải phụ thuộc bánh xe. |

Quý khách có thể đối chiếu mẫu mã và cấu hình thực tế tại danh mục: Xem các mẫu kệ inox phổ biến. Với nhu cầu không gian nhỏ, tham khảo nhanh nhóm kệ 2–3 tầng để tối ưu chi phí và lối đi.

Tạo bảng so sánh: Ở góc độ lựa chọn nhanh, bảng so sánh giúp Quý khách nhìn rõ điểm mạnh – hạn chế của từng loại kệ theo đúng ca sử dụng. Trong môi trường ẩm, kệ inox 304 được giới gia công khuyến nghị nhờ khả năng chống ăn mòn ổn định; khu khô có thể cân nhắc 201/430 để tối ưu ngân sách nếu quy trình vệ sinh không dùng hóa chất mạnh. Tải trọng/tầng chỉ nên coi là tham chiếu; khi thiết kế, chúng tôi sẽ chốt theo bản vẽ kỹ thuật, độ dày tấm/mặt, gân tăng cứng và yêu cầu thử tải.

Gắn use-case: Với khu bếp nóng/ướt, kệ song inox cho phép thoát nước tức thời, hạn chế tích tụ vi sinh, giảm thời gian lau khô và phù hợp quy trình rửa – ráo – cất. Ngược lại, kho khô và trưng bày hàng nhẹ hưởng lợi từ kệ inox phẳng nhờ bề mặt liên tục, đặt thùng/kệ GN ổn định. Việc chọn đúng ngay từ đầu giúp luồng di chuyển gọn và giảm rủi ro tai nạn lao động.

Đưa kích thước tiêu chuẩn: Trong bếp công nghiệp, cấu hình kệ inox 2 tầng, 3 tầng, 4 tầng và tới 5 tầng thường dùng dải R 900–1500 mm, S 400–600 mm, C 1500–1800 mm (tham chiếu). Khe sáng giữa các tầng 350–400 mm phù hợp khay GN chuẩn và nồi cỡ phổ biến. Các chân tăng chỉnh hoặc đục lỗ đa điểm giúp kệ thích ứng nhiều vật chứa khác nhau mà vẫn đảm bảo an toàn thao tác.

Kệ inox phẳng: ổn định, đặt đồ đa dạng

Ưu điểm: Kệ inox phẳng mang lại bề mặt liên tục để đặt nồi, khay GN, thùng carton mà không lo nghiêng đổ. Với yêu cầu chịu tải cao, chúng tôi thiết kế gân tăng cứng dưới mặt kệ và bố trí giằng ngang hợp lý, nhờ đó độ võng giảm rõ rệt khi chất hàng nặng. Bề mặt xước No.4 giúp hạn chế bám bẩn và dễ vệ sinh theo tiêu chí 5S, đồng thời vẫn đảm bảo thẩm mỹ đồng bộ trong khu bếp.

Nhược: Bề mặt kín dễ đọng nước nếu đặt ở khu rửa hoặc khu ẩm. Để kiểm soát, có thể bổ sung lỗ thoát điểm hoặc khay hứng tháo rời, phân vùng ướt/khô rõ ràng để không “kéo” ẩm sang khu khô. Khi vận hành theo HACCP, kệ phẳng tại khu ướt cần lịch vệ sinh nghiêm ngặt và signage cảnh báo trượt.

Ứng dụng: Kệ phẳng phù hợp kho khô, khu chia soạn khô, trưng bày hàng đã đóng gói. Với siêu thị, bề mặt phẳng giúp trưng bày đẹp và dễ dán tem nhãn; với kho linh kiện, mặt phẳng hỗ trợ kê khay theo ô đánh số. Nếu cần tải nặng, nên dùng khung 40×40 mm và kiểm tra thử tải tại xưởng trước nghiệm thu.

Kệ song inox: thoát nước, thông thoáng

Cấu tạo: Mặt kệ ghép từ các thanh song song, tạo khe hở giúp nước và không khí lưu thông, rút ngắn thời gian ráo. Khoảng hở thường thiết kế 20–30 mm để cân bằng giữa thông thoáng và khả năng đỡ vật nhỏ. Cấu trúc song cũng giảm diện tích bám bụi, thuận lợi cho vệ sinh định kỳ.

Phù hợp: Kệ song là lựa chọn tiêu chuẩn cho khu rửa, khu ráo nước sau khử trùng, phòng sạch cần kiểm soát hạt bụi. Với môi trường ẩm mặn hoặc dùng hóa chất tẩy rửa, Inox 304 được ưu tiên để gia tăng tuổi thọ và ổn định bề mặt. Khi gắn vào line, kệ song giúp quy trình “rửa – ráo – lưu trữ” vận hành mượt và giảm công vệ sinh.

Lưu ý khoảng cách song: Nếu lưu trữ vật nhỏ (chai lọ, gia vị), nên tối ưu khoảng hở hoặc thêm nan phụ để tránh lọt khe. Với khay GN, bố trí song theo chiều ngắn của khay giúp tăng điểm tựa và hạn chế trượt. Tại khu rung lắc (đẩy xe), cần bổ sung chặn biên để hàng không rơi khi di chuyển.

Kệ inox treo tường 304: tối ưu không gian

Tiết kiệm diện tích: Kệ inox treo tường 304 giải phóng mặt sàn, giúp lối đi thông thoáng và giảm điểm bẫy bẩn khi lau rửa. Khoảng treo phù hợp tầm với thao tác giúp tăng tốc độ xuất – nhập dụng cụ thường dùng. Với khu bếp hẹp, đây là giải pháp nâng mật độ lưu trữ mà không làm cản trở luồng người – hàng.

Vật liệu & lắp đặt: Chúng tôi khuyến nghị 304 cho khu ẩm/mặn; bộ neo dùng tắc kê nở thép không gỉ hoặc hóa chất – tùy kết cấu tường gạch/bê tông/Panel. Khoảng cách tay đỡ, số điểm bắt và kích thước đệm chịu lực sẽ được tính theo tải dự kiến và vật liệu tường để đảm bảo an toàn lâu dài. Việc kiểm tra tải thực tế sau lắp đặt là bước không thể bỏ qua trước nghiệm thu.

Ứng dụng: Phù hợp line chế biến, quầy bar, phòng sạch – nơi tần suất thao tác cao. Nếu Quý khách cần tham khảo nhanh các mẫu treo tường, có thể xem tại Kệ inox treo tường tiết kiệm không gian. Tải tham chiếu 20–50 kg mỗi mét phụ thuộc neo và tường; với vật nặng, cân nhắc kệ đứng để đạt độ an toàn cao hơn.

Kệ inox có bánh xe: linh hoạt di chuyển

Chọn bánh xe: Ưu tiên bánh có khóa hãm, đường kính phù hợp mặt sàn (gạch, epoxy, bê tông) và có vòng bi tốt để giảm lực đẩy. Tổng tải an toàn nên tính theo 60–70% tổng tải định mức của 4 bánh cộng lại để dự phòng rung xóc và va đập khi di chuyển. Với yêu cầu vệ sinh, chọn càng bánh và trục bằng inox hoặc mạ kẽm chống ăn mòn.

Ứng dụng: Xe/kệ di động hỗ trợ FIFO tại kho thành phẩm, luân chuyển khay bán thành phẩm giữa các công đoạn, hay gom hàng cho khu đóng gói. Ở bếp trung tâm, kệ bánh xe giúp chuyển line nhanh giữa các ca và giải phóng khu vực khi cần vệ sinh sàn. Gắn thêm cản va PU và tay đẩy để giảm hư hại mép tường – thiết bị.

Bảo trì: Lập lịch vệ sinh định kỳ, tra mỡ bạc đạn, kiểm tra mòn bánh và thay thế khi xuất hiện nứt, vỡ hoặc lệch trục. Sau mỗi tháng đầu vận hành, siết lại bulông – đặc biệt tại các điểm chịu lực – để tránh rung lắc kéo dài. Việc này giúp kệ duy trì độ êm và kéo dài tuổi thọ bánh xe.

Cấu hình 2–5 tầng & kích thước tiêu chuẩn bếp

Kích thước tham chiếu: Trong bếp công nghiệp, dải phổ biến gồm R 900–1500 mm; S 400–600 mm; C 1500–1800 mm, áp dụng cho kệ inox 2 tầng, 3 tầng, 4 tầng và tới 5 tầng. Khi cần trữ vật cồng kềnh, ưu tiên R 1200–1500 mm để tối ưu công năng/chi phí. Mọi kích thước sẽ được chốt lại qua bản vẽ kỹ thuật để khớp không gian lắp đặt.

Chiều cao tầng: Khoảng cách 350–400 mm giữa các tầng phù hợp đa số nồi và khay GN (GN1/1 có chiều cao 65–200 mm). Nếu trữ thùng cao, có thể dồn khoảng sáng cho tầng dưới và dùng tầng trên cho vật nhẹ. Việc tính toán theo vật chứa thực tế giúp nâng hiệu suất vận hành mà không cần tăng số lượng kệ.

Tăng chỉnh & linh hoạt: Chân tăng cho phép cân bằng trên sàn dốc nhẹ, còn cột đục lỗ đa điểm hỗ trợ thay đổi cao độ khi đổi layout. Với kho cần di dời thường xuyên, lựa chọn module rời để tháo lắp nhanh, giảm thời gian dừng vận hành. Khi không gian hạn chế, Quý khách có thể tham khảo Kệ inox 2 tầng cho bếp nhỏ để tối ưu lối đi và chi phí.

Ma trận ứng dụng theo ngành

Ngành áp dụng: Bếp công nghiệp/nhà hàng, siêu thị bán lẻ, phòng sạch dược – thực phẩm, kho linh kiện đều dùng chung bốn nhóm kệ nêu trên. Việc chọn mác inox (201/304/430) phụ thuộc mức ẩm, muối và hóa chất tẩy rửa: 304 cho khu ẩm, 201/430 có thể dùng khu khô ít ăn mòn để tối ưu chi phí. Chúng tôi sẽ đề xuất theo từng case để bảo đảm độ bền vật liệu và an toàn vệ sinh.

Gợi ý lựa chọn: Quy trình ẩm – rửa – ráo ưu tiên kệ song; khu thao tác thường xuyên chọn kệ treo để rút ngắn thao tác; nhu cầu xoay vòng hàng nhanh, hãy cân nhắc kệ có bánh xe. Khu trữ hàng khô, đóng gói nhẹ, kệ phẳng cho diện tích kê đặt tối đa. Tất cả sẽ được chuẩn hóa theo bản vẽ kỹ thuật và yêu cầu thử tải trước bàn giao.

An toàn & luồng di chuyển: Giữ rộng lối đi 900–1200 mm cho hai người tránh nhau an toàn, đặt kệ cách tường 50–100 mm để vệ sinh cạnh sau. Bố trí chặn biên ở tầng trên cùng tránh rơi rớt; dán tem nhãn theo 5S để kiểm soát nhập – xuất. Việc này cắt giảm rủi ro vận hành và tăng tốc độ tìm kiếm vật tư.

Nếu Quý khách cần chốt nhanh vật liệu, độ dày, bề mặt No.4 và cấu trúc khung theo từng môi trường khô/ướt, phần kế tiếp sẽ trình bày chi tiết về mác inox 201/304/430, chuẩn bề mặt và cách xác lập tải trọng theo khẩu độ để ra quyết định chính xác.

Vật liệu & chuẩn kỹ thuật: 201 vs 304 vs 430, độ dày, bề mặt, tải trọng

Chọn đúng mác inox, độ dày và cấu hình khung (cộng với tay nghề hàn/chấn) quyết định tải trọng, độ bền và tuổi thọ kệ trong từng môi trường.

Tiếp nối phần phân loại kệ và gợi ý ứng dụng theo ngành, đây là bước chốt thông số nền tảng để kệ vận hành ổn định qua nhiều ca làm việc. Quý khách sẽ nắm rõ khác biệt giữa 201/304/430, chọn độ dày phù hợp với khẩu độ, xác định bề mặt hoàn thiện No.4/HL cho vệ sinh, và hiểu vì sao công nghệ cắt – chấn – hàn ảnh hưởng trực tiếp đến tải trọng lẫn tuổi thọ.

Thông lệ thị trường cho thấy inox 304 được ưa chuộng ở khu ẩm nhờ kháng ăn mòn tốt, inox 201 tối ưu chi phí ở khu khô, còn 430 dùng cho môi trường khô, yêu cầu vệ sinh trung bình. Với dự án cần dự toán CAPEX/OPEX, Quý khách có thể xem tham chiếu tại Chi phí vật liệu và gia công Inox 304 trước khi chốt cấu hình với kỹ sư của chúng tôi.

So sánh Inox 201 vs 304 vs 430 (khuyến nghị theo môi trường)

Inox 304 thuộc nhóm Austenitic, phổ biến với ký hiệu 18/8 (xấp xỉ 18% Cr, 8% Ni), kháng gỉ tốt trong môi trường ẩm, hơi muối nhẹ và an toàn tiếp xúc thực phẩm. Inox 201 giảm Ni, tăng Mn (để tối ưu giá), khả năng chống ăn mòn kém hơn 304, phù hợp khu khô. Inox 430 là thép không gỉ Ferritic (từ tính) với khoảng 16–18% Cr, hầu như không có Ni; chi phí thấp nhưng độ kháng chloride hạn chế.

| Mác inox | Đặc tính chính | Kháng gỉ & từ tính | Môi trường khuyến nghị | Ứng dụng gợi ý |

|---|---|---|---|---|

| 304 (Austenitic) | Ổn định hóa học, mối hàn đẹp, bền trong ẩm/muối nhẹ. | Kháng gỉ tốt; không từ tính (có thể hơi từ sau gia công). | Bếp ẩm, khu rửa, phòng sạch, khu vệ sinh thường xuyên. | Kệ song/kệ phẳng, kệ treo, xe đẩy có bánh. |

| 201 (Austenitic – Mn cao) | Giá tốt; cơ tính đủ dùng ở khu khô. | Kháng gỉ trung bình; không từ tính. | Kho khô, trưng bày, khu ít dùng hóa chất tẩy rửa. | Kệ phẳng/kệ kho nhẹ, giá để thùng hàng khô. |

| 430 (Ferritic) | Từ tính; chi phí thấp; dễ gia công cơ khí. | Kháng gỉ vừa phải; nhạy chloride. | Khu khô, vệ sinh trung bình, tránh tiếp xúc muối/axit. | Kệ phụ trợ, che chắn, tủ khô. |

Từ thực tế triển khai và xu hướng thị trường, chúng tôi khuyến nghị 304 cho bếp ẩm/muối nhẹ để tối ưu tuổi thọ và an toàn vệ sinh; 201 cho khu khô nhằm tối ưu chi phí đầu tư; 430 chỉ nên dùng cho khu khô ít ăn mòn, yêu cầu vệ sinh trung bình. Tài liệu mở rộng về thép không gỉ và cấp mác có thể tham khảo trên Wikipedia – Thép không gỉ và SAE 304.

• 201: Giá thành mềm, phù hợp lưu trữ khô, tránh hóa chất chloride. Nếu quy trình vệ sinh dùng clo/axit mạnh, tuổi thọ sẽ giảm nhanh. Khi cần thẩm mỹ, bề mặt HL vẫn khả thi ở 201 nhưng phải kiểm soát vệ sinh chặt.

• 304: Kháng gỉ tốt, được các bếp công nghiệp ưu tiên vì tính ổn định và an toàn thực phẩm. Mối hàn bền, sau xử lý passivation đạt bề mặt sạch, giảm điểm tích bẩn. Đây là lựa chọn “an tâm” cho khu rửa – ráo – cất.

• 430: Từ tính, chi phí thấp; phù hợp kệ phụ tại kho khô. Không khuyến khích dùng gần hơi muối, chlorine hay axit hữu cơ. Khi bắt buộc phải dùng, cần lịch vệ sinh nhẹ nhàng và lau khô ngay sau sử dụng.

Độ dày và khẩu độ quyết định tải trọng

Độ dày vật liệu, khẩu độ (nhịp giữa hai gối đỡ) và cấu trúc gia cường là ba biến số chi phối tải trọng/tầng. Với kệ công nghiệp, phạm vi tham chiếu: tấm/mặt kệ 0.8–1.2 mm cho kệ thường; 1.2–1.5 mm cho tải nặng; ống khung 30×30 mm/40×40 mm có độ dày 1.0–1.5 mm tùy yêu cầu. Khi khẩu độ lớn hoặc chất hàng nặng, cần bổ sung gân tăng cứng và thanh giằng trung tâm.

| Cấu hình khung/tấm | Khẩu độ tham chiếu | Tải trọng/tầng (tham chiếu) | Lưu ý kỹ thuật |

|---|---|---|---|

| Khung 30×30×1.0–1.2 mm + mặt 0.8–1.0 mm | 900–1200 mm | ~80–150 kg/tầng | Thêm 1 gân dọc dưới mặt kệ để giảm võng. |

| Khung 40×40×1.2–1.5 mm + mặt 1.0–1.2 mm | 900–1200 mm | ~150–250 kg/tầng | Bố trí thanh giằng giữa; thử tải trước nghiệm thu. |

Gân tăng cứng (định hình chữ U/omega) giúp nâng mô-men quán tính, giảm độ võng khi chất nặng; thanh giằng chéo tăng cứng khung theo phương ngang, đặc biệt hữu ích cho kệ có bánh xe. Thử tải là bắt buộc trước bàn giao: chất tải theo bước, đo biến dạng dư, ghi biên bản nghiệm thu để vận hành an toàn.

Để phương án sát thực tế, đội ngũ sẽ khóa thông số qua bản vẽ và quy trình Gia công inox tấm: cắt, chấn, hoàn thiện, gồm chọn vật liệu, kiểm soát dung sai và kế hoạch thử tải. Cách làm này giúp Quý khách kiểm soát tốt TCO và ngăn ngừa rủi ro quá tải.

Hoàn thiện bề mặt: No.4/HL và vệ sinh

Bề mặt No.4 có vân xước mịn, đồng đều, ít bám bẩn và che phủ vết xước nhẹ khá tốt, rất phù hợp bếp công nghiệp. HL (hairline) tạo vân dài có chiều sâu thẩm mỹ, phù hợp không gian cần trình bày đẹp nhưng dễ lộ vết xước dọc khi va quệt. Cả hai lựa chọn đều cho phép vệ sinh nhanh nếu dùng đúng hóa chất.

Trong vận hành, Quý khách nên:

- Dùng dung dịch tẩy rửa pH trung tính, không chứa chloride; thử ở vùng nhỏ trước khi áp dụng rộng.

- Dùng khăn/bàn chải mềm theo hướng vân xước; rửa sạch và lau khô ngay để hạn chế ố nước.

- Xử lý mối hàn bằng pickling/passivation để loại bỏ xỉ và tái tạo lớp thụ động, giảm nguy cơ ăn mòn cục bộ.

Với khu vực khoe thẩm mỹ (quầy bar, khu trưng bày), HL tạo cảm giác cao cấp; với khu thao tác ướt/ẩm, No.4 là lựa chọn cân bằng giữa vệ sinh và độ bền bề mặt. Nếu yêu cầu đồng bộ, chúng tôi sẽ hoàn thiện theo một chuẩn duy nhất trên toàn hệ kệ để giữ tính thẩm mỹ.

Công nghệ gia công: Cắt laser, chấn CNC, hàn TIG/MIG

Chuỗi công nghệ chuẩn giúp đạt độ chính xác, độ phẳng và độ bền kết cấu: cắt laser CNC cho mép cắt sạch, sai số nhỏ; chấn gấp CNC đảm bảo góc/chân chấn lặp lại; hàn TIG/MIG với đồ gá (jig) giữ phôi ổn định, kiểm soát biến dạng nhiệt. Các bước làm sạch sau hàn giúp bề mặt đồng màu và giảm điểm bám bẩn.

Trong thực tế sản xuất, kiểm soát nhiệt là chìa khóa: hàn đoạn ngắn, mối so le, làm mát theo nhịp để tránh cong vênh tấm và rút ngắn thời gian sửa phẳng. Mép hàn cần được mài/đánh bóng hợp lý, sau đó xử lý hóa học để loại bỏ xỉ. Với yêu cầu khắt khe, mối hàn kín hoàn toàn để ngăn tích tụ ẩm/bẩn bên trong.

Nếu Quý khách muốn xem quy chuẩn tay nghề và kiểm soát mối hàn cho kệ chịu tải, tham khảo Chuẩn hàn TIG/MIG cho kết cấu kệ. Kết hợp với quy trình kiểm soát dung sai từ khâu Gia công inox tấm: cắt, chấn, hoàn thiện, chất lượng lắp ráp tại site sẽ nhanh và ổn định.

Checklist thông số đặt hàng kệ inox

Để báo giá nhanh và đúng nhu cầu, vui lòng chuẩn bị các thông tin sau. Mỗi điểm dưới đây ảnh hưởng trực tiếp đến tải trọng, độ bền vật liệu và chi phí vòng đời:

- Mác inox (201/304/430) và mô tả môi trường sử dụng (khô/ẩm, có chloride/hóa chất hay không).

- Độ dày tấm/ống; profile khung (30×30, 40×40, …) và vật liệu mặt kệ (phẳng/song).

- Kích thước R/S/C; khẩu độ giữa gối đỡ; số tầng; tải trọng mục tiêu theo tầng.

- Bề mặt (No.4/HL); phụ kiện: bánh xe, chân tăng chỉnh, chặn biên, tay đẩy.

- Yêu cầu QC: dung sai lắp ráp, thử tải, biên bản nghiệm thu, chứng nhận vật liệu.

Trường hợp còn thiếu dữ liệu, đội ngũ kỹ sư của Cơ Khí Hải Minh sẽ khảo sát hiện trường, lên bản vẽ kỹ thuật và đề xuất cấu hình tối ưu theo mục tiêu CAPEX/OPEX của Quý khách.

Từ vật liệu, độ dày tới bề mặt và quy tắc thử tải, mọi thông số ở trên sẽ được tích hợp vào quy trình sản xuất. Ở phần kế tiếp, chúng tôi trình bày quy trình gia công kệ inox theo ISO 9001:2015 gồm 8 bước, bảo đảm sản phẩm đến tay Quý khách đạt đúng thông số và nghiệm thu nhanh tại công trường.

Quy trình gia công kệ inox chuẩn ISO 9001:2015 (8 bước)

Quy trình 8 bước ISO 9001:2015 với các điểm QC và kiểm soát nhiệt hàn giúp kệ đạt chuẩn kích thước, bề mặt và tải trọng trước khi bàn giao.

Tiếp nối phần vật liệu và chuẩn kỹ thuật, đây là lộ trình sản xuất theo ISO 9001:2015 giúp Quý khách kiểm soát chất lượng từ RFQ đến nghiệm thu. Mỗi công đoạn đều có tiêu chí QC, quy trình chống xước – chống cong vênh và chuẩn hóa thao tác để rút ngắn lead-time mà vẫn đảm bảo tải trọng thiết kế. Các công nghệ cốt lõi gồm cắt laser CNC, chấn gấp CNC và hàn TIG/MIG được chúng tôi vận hành theo quy trình chuẩn, có biên bản theo dõi và truy xuất.

Chuỗi 8 bước gồm: RFQ/khảo sát → CAD/DFM → cắt laser → chấn gấp → hàn TIG/MIG → mài/đánh bóng → QC → đóng gói/giao/lắp đặt. Ở mỗi nút, QC sẽ kiểm soát dung sai, góc chấn, độ phẳng, mối hàn và bề mặt để ngăn lỗi lan truyền. Việc kiểm soát nhiệt trong hàn, sử dụng jig và dán phim bảo vệ giúp hạn chế cong vênh và xước ngay từ đầu, giảm OPEX cho khâu sửa chữa.

Lead-time tham chiếu: đơn hàng mẫu/prototype 1–3 bộ thường 3–5 ngày làm việc; lô 10–30 bộ khoảng 7–12 ngày; lô lớn 50+ bộ 12–20 ngày. Thời gian thực tế phụ thuộc độ phức tạp bản vẽ, mác inox (201/304/430), độ dày vật liệu và yêu cầu hoàn thiện bề mặt. Chúng tôi cam kết phản hồi báo giá trong 24–48 giờ kèm timeline dự kiến để Quý khách chủ động kế hoạch.

Điểm QC trọng yếu: đo dung sai kích thước theo bản vẽ (kiểm thước, êke, thước đo góc), kiểm tra độ phẳng/méo, đánh giá mối hàn bằng quan sát trực quan và thước nứt, đối soát bề mặt No.4/HL. Thử tải tĩnh theo bước (ví dụ 25% → 50% → 100% tải thiết kế) và ghi nhận biến dạng dư. Hồ sơ bàn giao gồm biên bản thử tải, ảnh chụp QC, checklist lắp đặt và hướng dẫn vận hành an toàn.

B1–B2: Tiếp nhận yêu cầu & thiết kế CAD/DFM

Thu thập kích thước/kịch bản sử dụng, môi trường. Quý khách cung cấp R/S/C, khẩu độ giữa gối đỡ, số tầng và tải mục tiêu theo tầng để chúng tôi tính khung, gân tăng cứng. Mô tả môi trường (khô/ẩm, có chloride/hóa chất làm sạch) giúp chọn đúng mác inox 201/304/430 và phương án bề mặt No.4 hay HL.

Thiết kế CAD, rà soát DFM để tối ưu cắt/chấn/ghép. Bản vẽ 2D/3D thể hiện đầy đủ kích thước, dung sai, bán kính chấn, góc chấn và vị trí mối hàn để tối ưu nesting và giảm hao phí. DFM kiểm tra springback, khả năng gá đặt, hướng vân bề mặt và phương án tháo lắp module để rút ngắn thời gian tại hiện trường.

Xác nhận spec, timeline, điều khoản. Chúng tôi gửi proposal chốt vật liệu, độ dày, tiêu chuẩn bề mặt, tiêu chí QC, mốc giao hàng và điều khoản bảo hành. Sau khi Quý khách duyệt, hồ sơ vào lệnh sản xuất, gắn mã lô để truy xuất theo chuẩn ISO.

B3: Cắt laser CNC

Tối ưu nesting để giảm hao phí. Phần mềm sắp xếp phôi theo vân bề mặt và hướng chấn nhằm tiết kiệm vật tư, đồng thời giữ lại tem nhận diện để truy xuất lô vật liệu. Tối ưu này giúp giảm CAPEX vật tư và rút ngắn chu kỳ cắt.

Thông số cắt phù hợp độ dày vật liệu; bảo vệ bề mặt phim PVC. Chúng tôi thiết lập công suất tia, tốc độ tiến dao, khí cắt theo dải độ dày thực tế để bảo đảm mép cắt sạch và hạn chế cháy xém. Phim bảo vệ dán sẵn trên tấm inox được giữ đến trước khâu hàn để chống xước mặt hiển thị.

Kiểm tra mép cắt, bavia, sai số. QC loại bỏ bavia sắc, đo đối chiếu kích thước với bản vẽ và kiểm soát độ vuông góc mép. Các chi tiết đạt sẽ chuyển sang chấn, đồng thời những tối ưu về cắt/chấn được cập nhật vào hồ sơ DFM. Tham khảo tổng quan công nghệ tại Gia công CNC inox: cắt laser, chấn gấp.

B4: Chấn gấp CNC

Lập trình góc/chấu chấn, kiểm soát springback. Chúng tôi tính toán V-die, bán kính uốn, bù đàn hồi cho từng mác inox và độ dày để đạt góc chuẩn ngay lần đầu. Bộ mẫu kiểm góc được dùng xen kẽ trong quá trình để giữ độ lặp lại.

Dùng thước căn và đồ gá để đảm bảo đồng nhất. Đồ gá chuyên dụng, thước căn chiều dài cạnh chấn và thẻ kiểm soát giúp chi tiết đồng bộ, giảm sai lệch khi lắp ráp. Điều này rút ngắn thời gian canh chỉnh ở công đoạn hàn.

Kiểm tra kích thước sau chấn. QC đo R, góc, chiều dài cạnh, độ phẳng chân chấn; chi tiết không đạt sẽ hiệu chỉnh ngay tại máy. Xem thêm Năng lực chấn gấp CNC để hiểu thông số và dải kích thước chúng tôi đang vận hành.

B5: Hàn TIG/MIG (kiểm soát nhiệt)

Sử dụng jig cố định, hàn đối xứng để giảm cong vênh. Jig giữ phôi ổn định, chiến lược hàn so le và làm mát theo nhịp giúp kiểm soát biến dạng nhiệt, giữ độ phẳng mặt kệ. Với khẩu độ lớn, thanh chống tạm thời được sử dụng trong quá trình hàn để hạn chế võng.

Chọn TIG cho mối hàn sạch/thẩm mỹ; MIG cho tốc độ và độ dày lớn. TIG phù hợp mối hàn lộ, yêu cầu thẩm mỹ cao; MIG cho khung dày, tăng tốc độ và hiệu suất. Quy trình Quy trình hàn TIG/MIG tiêu chuẩn quy định vật liệu hàn, dòng/áp và kỹ thuật chạy mối.

Làm sạch xỉ, xử lý màu hàn (pickling/passivation) khi cần. Sau hàn, mối được mài tinh, xử lý hóa học để tái tạo lớp thụ động, giảm nguy cơ ăn mòn kẽ. Hồ sơ QC lưu ảnh mối hàn đại diện theo lô.

B6: Mài, đánh bóng, hoàn thiện bề mặt

Đạt độ nhám mục tiêu (No.4/HL). Bề mặt được xử lý đồng nhất theo chuẩn đã chốt, đảm bảo tính thẩm mỹ và vệ sinh công nghiệp. Hướng vân xước được duy trì thống nhất trên toàn bộ module.

Bảo vệ bề mặt bằng phim trong suốt đến khi lắp đặt. Phim chống xước chỉ bóc tại công trình sau khi cố định kệ, nhờ đó hạn chế trầy xước trong vận chuyển. Khu vực góc cạnh được bọc thêm mút/giấy tổ ong.

Loại bỏ xước do vận chuyển nội bộ. Trước khi đóng gói, QC rà soát và xử lý vết xước nhẹ; những chi tiết không đạt sẽ tái hoàn thiện. Hồ sơ cập nhật để truy vết và cải tiến.

B7: QC: kích thước, mối hàn, tải trọng

Đo dung sai kích thước/độ phẳng theo bản vẽ. Dụng cụ gồm thước kẹp, đồng hồ so, thước thẳng kiểm độ phẳng và êke vuông đảm bảo góc. Kết quả được ghi vào phiếu QC theo mã lô.

Kiểm tra bề mặt và mối hàn (VT, thẩm mỹ). Mối hàn yêu cầu đều hạt, không rỗ, không cháy cạnh; bề mặt No.4/HL đồng màu, không vệt xước sâu. Những sai lệch được sửa chữa tại chỗ trước khi qua bước thử tải.

Thử tải tĩnh/tải làm việc theo chỉ tiêu khách hàng. Tải được gia theo bậc và giữ trong thời gian quy định; sau thử đánh giá biến dạng dư và độ ổn định. Kết quả là căn cứ nghiệm thu cùng hướng dẫn sử dụng an toàn.

B8: Đóng gói, giao hàng, lắp đặt

Đóng gói chống xước, chống ẩm; đánh số module. Chúng tôi dùng màng co, xốp chèn, góc bảo vệ và pallet nếu cần, kèm nhãn module để lắp đặt nhanh. Phụ kiện (ốc, chân tăng, bánh xe) được đóng túi riêng theo tầng.

Hướng dẫn lắp đặt và bảo trì sơ bộ. Tài liệu kèm sơ đồ xiết bulông, cân chỉnh chân tăng và dải tải khuyến nghị theo tầng giúp đội vận hành tiếp nhận nhanh. Với kệ treo, hướng dẫn khoan – neo theo từng loại tường được cung cấp chi tiết.

Biên bản nghiệm thu kèm ảnh và checklist. Sau lắp đặt, chúng tôi cùng Quý khách rà soát checklist, chụp ảnh hiện trường và bàn giao hồ sơ. Mọi phát sinh sẽ được xử lý theo quy trình bảo hành, bảo trì.

Với quy trình gia công kệ inox chuẩn ISO, Quý khách có thể yên tâm về chất lượng và tiến độ. Ở phần tiếp theo, chúng tôi sẽ chỉ ra tiêu chí chọn nhà cung cấp và checklist thẩm định nhà xưởng để Quý khách đánh giá năng lực thực tế, từ hệ thống ISO, 5S đến danh mục máy móc và tay nghề hàn.

Tiêu chí chọn đơn vị gia công & checklist thẩm định nhà xưởng

Đánh giá nhà cung cấp theo năng lực máy móc, kiểm soát chất lượng ISO, chứng chỉ vật liệu và hồ sơ năng lực giúp giảm rủi ro và đảm bảo tiến độ.

Tiếp nối quy trình ISO 8 bước đã trình bày, bước quyết định để biến bản vẽ thành sản phẩm đúng hạn là thẩm định thực địa đơn vị gia công kệ inox. Khi kiểm tra bài bản, Quý khách sẽ kiểm soát được rủi ro chậm tiến độ, lỗi mối hàn, sai dung sai và chi phí vòng đời tăng ngoài dự toán. Dưới đây là bộ tiêu chí và checklist audit mà chúng tôi áp dụng khi lựa chọn đối tác, đồng thời cũng là những gì Cơ Khí Hải Minh sẵn sàng mở cho Quý khách kiểm chứng.

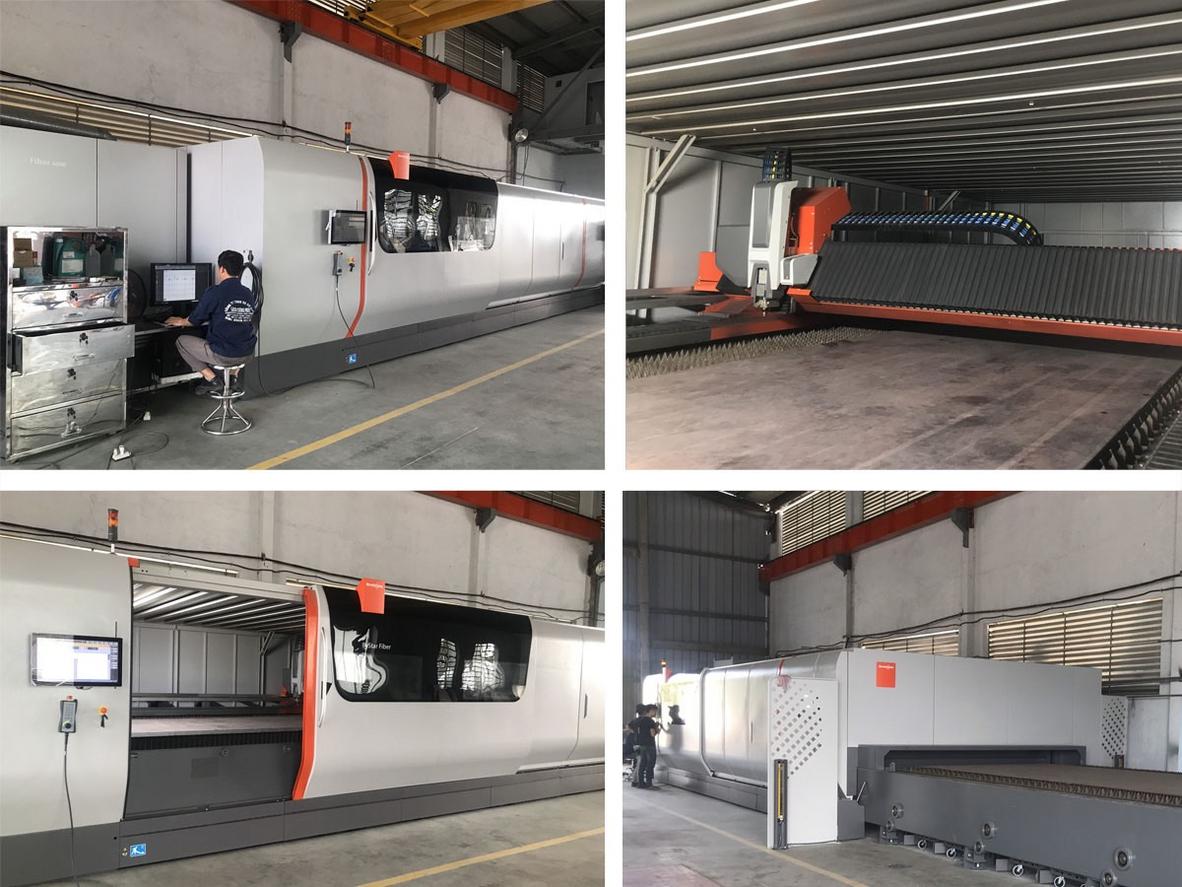

Lập checklist audit: Quý khách cần rà soát chứng nhận ISO 9001:2015 còn hiệu lực, danh mục chứng chỉ vật liệu inox 304/201/430, hồ sơ năng lực/dự án tương tự và biên bản QC đi kèm. Danh mục máy móc phải có cắt laser CNC, chấn gấp CNC, tổ hàn TIG/MIG cùng đồ gá, và hệ 5S vận hành tại xưởng; đây là nền tảng cho độ chính xác và tính lặp lại. Nên yêu cầu trình bày quy trình kiểm soát bavia, góc chấn, passivation sau hàn và phương án đóng gói chống xước. Liên hệ để xem đầy đủ tại trang Năng lực tổng thể và quy trình ISO của chúng tôi.

Yêu cầu mẫu thử/mối hàn demo, tiêu chí nghiệm thu, bảo hành và SLA lắp đặt: Một mẫu T‑joint/fillet hàn trên cùng mác – cùng độ dày sẽ cho Quý khách thấy chất lượng thực. Chốt trước tiêu chí nghiệm thu gồm dung sai lắp ráp, độ phẳng, thẩm mỹ bề mặt No.4/HL và biên bản thử tải theo bước. Bảo hành cần nêu rõ phạm vi (mối hàn, khung, bánh xe) và thời gian phản hồi; SLA lắp đặt quy định mốc giao, thời gian vào site, quy tắc an toàn và trách nhiệm vệ sinh sau thi công. Gắn tiến độ với penalty giúp bảo vệ OPEX do dừng vận hành.

Cách xác minh 304 thật: Trước hết đối chiếu chứng chỉ vật liệu inox 304 theo lô (COC/COA) với tem nhãn tấm/ống và biên bản nhập kho. Thử nam châm chỉ mang tính định tính: 304 thuộc nhóm Austenitic vốn gần như không từ tính, nhưng có thể hút nhẹ sau gia công nguội; trong khi 430 thường hút mạnh. Để chắc chắn, dùng bộ kit kiểm tra chuyên dụng (spot test) cho Nickel/Chromium tại xưởng; mọi kết quả nên được lưu vào hồ sơ QC. Cách làm này tránh rủi ro trộn mác gây ăn mòn sớm.

Năng lực vật liệu & chứng chỉ

Yêu cầu COC/COA cho Inox 304: COC/COA phải thể hiện mác thép, thành phần hóa học, cơ tính và số lô/heat number khớp với tem vật tư. Hồ sơ này cần đóng dấu nhà cung cấp và ghi ngày phát hành để đảm bảo truy xuất. Khi đối chiếu, Quý khách nên so số lô in trên tấm/ống với COC/COA và phiếu nhập để ngăn trộn mác.

Quy định lưu hồ sơ lô vật liệu: Nhà xưởng cần có quy trình lưu hồ sơ tối thiểu theo vòng đời dự án (và thêm thời gian bảo hành), bao gồm phiếu nhập, COC/COA, biên bản kiểm tra đầu vào. Bản sao điện tử phải được quản lý phiên bản, phân quyền truy cập để tránh thất lạc hay chỉnh sửa trái phép. Điều này là yêu cầu cốt lõi trong hệ thống quản lý chất lượng chuyên nghiệp.

Cam kết truy xuất nguồn gốc: Vật tư khi cắt ra module phải gắn nhãn hoặc mã QR liên kết đến số lô. Mọi chi tiết sau chấn/hàn cần có sơ đồ truy dấu để khi có sự cố có thể khoanh vùng nhanh. Với cách làm này, việc bảo hành hậu mãi trở nên minh bạch và tiết kiệm thời gian cho cả hai bên.

Thiết bị & tay nghề thợ hàn

Danh mục máy: cắt laser CNC, chấn gấp CNC, hàn TIG/MIG: Đây là chuỗi công nghệ tối thiểu để kiểm soát độ chính xác và năng suất. Laser CNC cho mép cắt sạch, sai số nhỏ; chấn CNC đảm bảo góc lặp lại; tổ hàn TIG/MIG quyết định độ bền kết cấu và thẩm mỹ. Quý khách nên xem trực tiếp máy, năm sản xuất, lịch bảo trì để đánh giá khả năng đáp ứng lead‑time.

Bài test hàn: mẫu T‑joint, kiểm tra biến dạng và hoàn thiện: Hãy yêu cầu hàn demo trên cùng chiều dày, cùng điều kiện gá đặt. Kiểm tra biến dạng sau hàn bằng thước thẳng/êke, đánh giá mối hàn về độ ngấu, đều hạt, không rỗ – không cháy cạnh và khả năng mài hoàn thiện. Việc này giúp dự báo chất lượng thực tế trước khi ký hợp đồng.

Đào tạo an toàn, 5S tại xưởng: Đội thợ phải được huấn luyện an toàn lao động định kỳ, có quy trình PCCC, MSDS hóa chất pickling/passivation và khu vực thông gió chuẩn. 5S giúp giảm trầy xước bề mặt và thất lạc phôi, nâng hiệu suất và độ ổn định. Một xưởng gia công inox uy tín luôn thể hiện điều này ngay từ lối đi, khu để phôi và bảng tiêu chuẩn công đoạn.

Quy trình ISO & điểm QC

Quy định kiểm soát tài liệu và mẫu chuẩn: Tài liệu kỹ thuật phải có mã hiệu, phiên bản, ngày hiệu lực và người phê duyệt. Mẫu chuẩn bề mặt No.4/HL, mối hàn chuẩn được lưu tại xưởng để đối sánh trong suốt quá trình. Đây là thực hành phù hợp tinh thần ISO 9001:2015 về kiểm soát thông tin dạng văn bản.

Phiếu kiểm tra công đoạn: chấn, hàn, hoàn thiện: Mỗi công đoạn có phiếu QC ghi kích thước, góc chấn, độ phẳng, tình trạng bavia và màu hàn. Phiếu phải được ký xác nhận bởi QC/Trưởng ca, tránh lỗi lan truyền sang công đoạn sau. Việc này giúp rút ngắn thời gian sửa lỗi và giữ ổn định chất lượng lô hàng.

Tiêu chí nghiệm thu: dung sai, bề mặt, thử tải: Trước khi ra site, mẫu đại diện phải được thử tải theo bước và lưu biên bản. Nghiệm thu tại hiện trường dựa trên dung sai lắp đặt, mức hoàn thiện bề mặt, độ ổn định và checklist an toàn. Hệ tiêu chí rõ ràng giúp bàn giao nhanh và vận hành trơn tru.

Bảo hành, SLA lắp đặt & an toàn

Nêu thời hạn bảo hành; phạm vi và quy trình xử lý sự cố: Hợp đồng cần chỉ rõ thời hạn, phạm vi bảo hành (khung/khe hàn/bánh xe) và phương thức tiếp nhận – phản hồi. Quy trình xử lý sự cố phải có mốc thời gian và người chịu trách nhiệm cụ thể để bảo đảm hiệu suất vận hành. Hồ sơ sửa chữa được lưu và bàn giao sau khi khắc phục.

SLA lắp đặt và bàn giao, an toàn thi công tại site: SLA nêu mốc vào hàng, thời lượng thi công, quy định bảo vệ bề mặt (phim, xốp), vệ sinh và bàn giao sạch. Biện pháp an toàn gồm phân luồng thi công, biển báo, kiểm soát tia lửa hàn – nếu có – và nghiệm thu an toàn trước khi vận hành. Rõ SLA giúp giảm rủi ro phát sinh chi phí ngoài kế hoạch.

Danh mục phụ tùng/bánh xe thay thế: Danh mục nên liệt kê mã bánh xe, vòng bi, chân tăng, ốc liên kết để đặt hàng nhanh khi cần. Thông số tải định mức và hướng dẫn thay thế giúp đội vận hành chủ động bảo trì. Điều này trực tiếp giảm OPEX và thời gian dừng thiết bị.

Hồ sơ năng lực, case study & tham quan xưởng

Yêu cầu portfolio dự án bếp/khách sạn/nhà máy: Portfolio cần có ảnh thực tế, bản vẽ, quy mô, lead‑time, phạm vi vật liệu và phản hồi khách hàng. Dự án tương đồng giúp dự báo chất lượng – tiến độ ở dự án của Quý khách. Đừng quên kiểm tra tính xác thực qua thông tin liên hệ của bên sử dụng.

Đưa case ngắn có số liệu: lead‑time, tỉ lệ lỗi, cải thiện vệ sinh: Một case tốt nên nêu rõ số tầng, khẩu độ, độ dày, tải thiết kế; lead‑time thực tế; tỷ lệ lỗi trước/đến khi nghiệm thu; các chỉ số cải thiện vệ sinh theo HACCP/5S. Số liệu là cơ sở để tin tưởng vào năng lực và dự đoán TCO.

Sắp xếp lịch tham quan xưởng để đánh giá thực tế: Tham quan giúp Quý khách kiểm chứng máy móc, 5S, quy trình QC và văn hóa an toàn. Đây cũng là dịp chốt các chi tiết kỹ thuật còn mở và rà phương án logistics – lắp đặt. Với khu vực TP.HCM và lân cận, Quý khách có thể đặt lịch nhanh qua Dịch vụ gia công inox tại TP.HCM hoặc xem thêm Năng lực thi công tại Bình Dương.

“Năng lực sản xuất của Cơ Khí Hải Minh rất tốt. Toàn bộ hệ thống kệ inox cho khu bếp trung tâm của chúng tôi được bàn giao đúng tiến độ, mối hàn đẹp và bề mặt No.4 đồng đều.”

— Đại diện vận hành, chuỗi F&B

Template điều khoản hợp đồng

Rõ spec kỹ thuật, tiêu chí nghiệm thu, tiến độ/penalty: Hợp đồng cần đính kèm bản vẽ kỹ thuật, tiêu chí QC, mẫu chuẩn bề mặt và biên bản thử tải mẫu. Tiến độ giao – lắp đặt có mốc cụ thể, kèm chế tài nếu chậm nhằm bảo vệ kế hoạch vận hành. Các phụ lục nên quy định đổi thay thiết kế (ECR) và cách cập nhật chi phí.

Điều khoản bảo mật bản vẽ và an toàn lao động: Với bản vẽ riêng, đưa điều khoản NDA/bảo mật để bảo vệ quyền sở hữu trí tuệ. Mảng an toàn quy định tiêu chuẩn PPE, PCCC, quản lý hóa chất, và trách nhiệm bảo vệ tài sản công trình. Điều này thể hiện tính chuyên nghiệp và tôn trọng chuẩn mực.

Lịch thanh toán gắn mốc QC: Cấu trúc thanh toán nên gắn với mốc hoàn thành thật (ví dụ: duyệt CAD/DFM – hoàn tất cắt/chấn – hoàn tất hàn/hoàn thiện – nghiệm thu tại xưởng – lắp đặt xong). Cách làm này tạo động lực tiến độ và giảm rủi ro cho cả hai bên. Hồ sơ ảnh và phiếu QC kèm theo mỗi mốc để đối soát minh bạch.

Nếu Quý khách đã có checklist và muốn lượng hóa chi phí, phần kế tiếp sẽ trình bày mô hình tính giá theo mác inox (201/304/430), độ dày, kích thước – khẩu độ và độ phức tạp gia công, kèm khung giá tham chiếu để lập kế hoạch ngân sách chính xác.

Báo giá & mô hình chi phí: cách tính và khung giá tham chiếu

Chi phí phụ thuộc mác inox, độ dày, kích thước, số tầng, độ phức tạp và số lượng; áp dụng khung giá minh bạch và báo giá trong 24–48h.

Sau khi Quý khách đã có checklist thẩm định xưởng và tiêu chí nghiệm thu, bước tiếp theo là lượng hóa ngân sách. Phần này trình bày mô hình định giá, các biến số quyết định tổng chi phí sở hữu (TCO), cùng khung tham chiếu để Quý khách chủ động lập kế hoạch CAPEX/OPEX cho kệ inox theo yêu cầu.

Cấu thành giá kệ chịu tác động đồng thời của vật liệu (201/304/430), độ dày tấm/ống, khẩu độ – kích thước R/S/C, số tầng, phụ kiện (bánh xe/chân tăng/chặn biên), bề mặt hoàn thiện (No.4 hay HL) và độ phức tạp gia công (cắt – chấn – hàn – đánh bóng). Với đơn hàng lặp, hệ số chiết khấu theo sản lượng giúp tối ưu đơn giá. Quý khách có thể tham chiếu mẫu mã để ước nhanh qua danh mục: Xem các cấu hình kệ phổ biến để ước giá.

Các yếu tố ảnh hưởng chi phí

Mác inox 201/304/430 và chênh lệch vật tư. Inox 304 được ưa chuộng nhờ kháng ăn mòn ổn định trong môi trường ẩm, hơi chloride nhẹ; 201 phù hợp khu khô, còn 430 có từ tính, dùng cho khu vệ sinh trung bình. Sự khác biệt này kéo theo chênh lệch giá vật tư và hiệu suất vận hành trong vòng đời sản phẩm. Với khu ẩm/rửa, 304 thường là lựa chọn an toàn để bảo vệ TCO và ROI.

Độ dày và cấu hình khung 30×30/40×40. Độ dày ống/tấm quyết định độ cứng và tải trọng: khung 30×30×1.0–1.2 mm kết hợp mặt 0.8–1.0 mm phù hợp tải thường; khung 40×40×1.2–1.5 mm và mặt 1.0–1.2 mm dùng cho tải cao. Khẩu độ lớn cần bổ sung gân/giằng để giảm võng. Lựa chọn quá dày làm đội chi phí, trong khi tối ưu gân/giằng giúp giữ tải mà vẫn tối ưu ngân sách.

Độ phức tạp gia công. Nhiều mối hàn, nhiều bước chấn, yêu cầu mài – đánh bóng thẩm mỹ cao hay bề mặt HL sẽ gia tăng thời gian công và chi phí. Hệ kệ có bánh xe đòi hỏi phụ kiện chất lượng (khóa hãm, vòng bi, càng inox) và kiểm soát tải động, cũng là phần cộng thêm vào tổng chi phí.

- Thiết kế càng tối giản mối hàn – chấn, chi phí càng hiệu quả.

- Tối ưu nesting cắt laser giúp giảm hao phí vật tư.

- Đơn hàng lặp theo module tiêu chuẩn giúp tận dụng đường cong học hỏi, giảm OPEX sản xuất.

Công thức định giá tham chiếu

Để Quý khách dễ dự toán, chúng tôi sử dụng công thức minh bạch theo diện tích/mét dài cộng hệ số phức tạp và phụ kiện:

- Giá dự toán ≈ (Diện tích bề mặt hoặc tổng chiều dài x đơn giá theo mác/độ dày) + hệ số phức tạp (5–20%) + phụ kiện (bánh xe, chặn biên, tay đẩy) − chiết khấu sản lượng.

- Đơn vị định lượng: kệ phẳng thường tính theo m² bề mặt; kệ song/treo có thể quy đổi theo mét dài theo bản vẽ.

Ví dụ minh họa (giả định để Quý khách hình dung cách tính): Kệ 3 tầng R1200×S500×C1700, khung 30×30×1.2, mặt No.4, mác 304, 4 bánh khóa. Bước tính: (i) Quy đổi diện tích bề mặt/tổng chiều dài theo bản vẽ; (ii) nhân đơn giá theo 304 – độ dày; (iii) cộng hệ số phức tạp (số mối hàn, chấn, đánh bóng); (iv) cộng chi phí bánh xe; (v) áp dụng chiết khấu nếu đặt lặp. Để tham chiếu sâu hơn phần vật liệu, mời xem Khung giá liên quan đến Inox 304.

| Cấp tải | Khung khuyến nghị | Mặt kệ | Mác vật liệu | Ghi chú định giá |

|---|---|---|---|---|

| Nhẹ (văn phòng/trưng bày) | 30×30×1.0–1.2 | Phẳng hoặc song | 201/430 (khô), 304 (ẩm) | Tính theo m² hoặc mét dài; hệ số phức tạp thấp. |

| Trung bình (bếp/kho ẩm) | 40×40×1.2 | Phẳng có gân hoặc kệ song | 304 | Có thử tải; hệ số phức tạp trung bình. |

| Nặng (kho công nghiệp) | 40×40×1.5 + giằng | Phẳng + gân tăng cứng | 304 | Tính theo m²; cộng phụ kiện và QC thử tải. |

201 vs 304 vs 430: tác động tới TCO

304 có chi phí vật tư cao hơn nhưng vòng đời dài, ít bảo trì trong môi trường ẩm – giúp giảm OPEX và nâng ROI. 201/430 tiết kiệm vốn ban đầu ở khu khô, nhưng rủi ro gỉ trong môi trường ẩm hoặc khi sử dụng chất tẩy chứa chloride sẽ làm tăng chi phí vòng đời. Lựa chọn vật liệu nên dựa trên bối cảnh vận hành thực, thay vì chỉ nhìn đơn giá ban đầu.

Để tối ưu Tổng chi phí sở hữu (TCO), chúng tôi thường đề xuất: 304 cho bếp ẩm/khu rửa; 201 cho kho khô; 430 cho hạng mục phụ trợ ít tiếp xúc ẩm. Với kệ di động có bánh, chọn 304 cho càng/bạc đạn là khoản đầu tư nhỏ nhưng giảm hỏng hóc đáng kể.

Nếu mục tiêu của Quý khách là kiểm soát giá kệ inox 304 mà vẫn đảm bảo tiêu chuẩn vệ sinh, phương án module chuẩn + gân/giằng đúng vị trí sẽ cân bằng tốt giữa CAPEX và hiệu năng chịu tải.

Checklist để báo giá nhanh trong 24–48h

Để nhận báo giá gia công kệ inox 2025 nhanh và chính xác, vui lòng cung cấp đầy đủ các dữ liệu sau. Khi hồ sơ rõ ràng, chúng tôi có thể phản hồi báo giá 24–48h kèm timeline sản xuất – lắp đặt:

- Bản vẽ CAD hoặc kích thước R/S/C theo nhu cầu, số tầng.

- Môi trường sử dụng (khô/ẩm, có chloride/hóa chất tẩy rửa hay không) và tải trọng/tầng mục tiêu.

- Phụ kiện: bánh xe/chân tăng/chặn biên/tay đẩy; bề mặt No.4 hay HL.

- Số lượng, địa điểm lắp đặt, thời hạn giao mong muốn.

- Yêu cầu QC: dung sai, thử tải, hồ sơ nghiệm thu, chứng chỉ vật liệu.

Trong trường hợp chưa có bản vẽ, đội ngũ kỹ sư sẽ khảo sát hiện trường, lên bản vẽ và đề xuất cấu hình để Quý khách chốt nhanh phương án.

Tối ưu chi phí nhưng vẫn giữ tải trọng

Tiêu chuẩn hóa module/kích thước. Dùng dải R 900–1500, S 400–600, C 1500–1800 mm và lặp module giúp tối ưu cắt – chấn, giảm hao phí vật tư và thời gian lắp đặt.

Tăng gân/giằng thay vì tăng dày quá mức. Gân chữ U/omega và giằng chéo nâng độ cứng hiệu quả với chi phí vật tư tăng thấp hơn so với tăng độ dày tấm/ống toàn hệ.

Chọn No.4 thay HL khi ưu tiên vệ sinh. No.4 che xước nhẹ tốt, dễ vệ sinh; HL nên dùng cho khu vực trình bày thẩm mỹ. Đây là mẹo tối ưu chi phí kệ inox mà vẫn giữ hình ảnh chuyên nghiệp.

Thiết kế tối giản mối hàn và bán kính chấn hợp lý. Ít mối hàn hơn, đường chấn tối ưu giúp giảm thời gian gia công và chi phí hoàn thiện bề mặt.

Khi chi phí đã được chốt theo cấu hình vật liệu và tải trọng, việc duy trì bề mặt sạch và quy trình vệ sinh đúng chuẩn sẽ quyết định tuổi thọ thực tế và TCO. Ở phần kế tiếp, chúng tôi cung cấp hướng dẫn Bảo trì & vệ sinh kệ inox đạt chuẩn an toàn thực phẩm để Quý khách vận hành bền bỉ và an toàn.

Bảo trì & vệ sinh kệ inox đạt chuẩn an toàn thực phẩm

Áp dụng SOP vệ sinh và lịch bảo trì đúng hoá chất giúp kệ inox bền sạch, an toàn thực phẩm và giảm thời gian dừng vận hành.

Ngay sau phần mô hình chi phí, đây là hướng dẫn thực thi để bảo toàn TCO: đặt SOP 5S/HACCP cho vệ sinh kệ inox, chọn đúng hoá chất, xử lý vết ố – màu hàn – xước nhẹ, và bảo trì bánh xe/mối hàn. Thực hiện đồng bộ giúp kệ inox 304 luôn sạch, kháng ăn mòn ổn định và hạn chế dừng ca. Nếu Quý khách vận hành bếp nhà hàng hay bếp trung tâm, việc chuẩn hoá quy trình theo HACCP và 5S là chìa khoá duy trì an toàn thực phẩm.

SOP vệ sinh hằng ngày/tuần/tháng. Hằng ngày: gạt bỏ cặn thực phẩm và dầu mỡ, rửa bằng dung dịch trung tính, tráng sạch và lau khô toàn bộ bề mặt, đặc biệt mép – góc khuất. Hằng tuần: tháo rời khay rời/phụ kiện để làm sạch sâu, khử khuẩn khu vực tiếp xúc tay nắm. Hằng tháng: kiểm tra bề mặt No.4, màu hàn, bulông – ốc siết và tình trạng chân tăng/bánh xe; lập biên bản để truy xuất. Với khu rửa, có thể tham khảo Kệ chén inox và hướng dẫn vệ sinh để chuẩn hoá khu vực ráo – cất.

Khuyến nghị hoá chất an toàn. Ưu tiên dung dịch trung tính pH khoảng 6–8, không chứa chloride/bleach; đọc kỹ MSDS và thử ở vùng khuất trước khi áp dụng rộng. Không phối trộn tuỳ tiện các chất tẩy. Sau khi vệ sinh, phải tráng nước sạch và lau khô để tránh ố nước hoặc cặn hoá chất lưu trên bề mặt. Đây là nguyên tắc nền tảng của “vệ sinh kệ inox an toàn”.

Xử lý vết ố, màu hàn, trầy xước nhẹ. Vết ố nước/đọng muối: dùng kem tẩy chuyên dụng cho inox, thao tác theo hướng vân No.4, tráng – lau khô ngay. Màu hàn vàng/xanh nhạt: dùng pickling/passivation gel theo thời gian khuyến nghị của nhà sản xuất để tái tạo lớp thụ động. Xước nhẹ: dùng pad xước mịn (Scotch-Brite) chạy theo thớ, không xoáy tròn; sau đó phủ chất bảo vệ bề mặt để giảm bám bẩn trở lại.

Bảo trì bánh xe/chân tăng & mối hàn. Vệ sinh tóc, rác quấn quanh trục bánh; tra mỡ thực phẩm (food-grade) cho vòng bi theo chu kỳ; kiểm tra khoá bánh hoạt động trơn tru. Siết lại bulông liên kết khung – mặt kệ; quan sát mối hàn có rạn nứt/ố màu bất thường để xử lý sớm. Với kệ di động, tổng tải làm việc nên giới hạn trong 60–70% tải định mức của cụm bánh nhằm kéo dài tuổi thọ.

Lập lịch bảo trì theo môi trường & cường độ. Khu ẩm/mặn hoặc có hơi chloride: kiểm tra 2 tuần/lần cho bánh xe, mối hàn và vết ố; khu khô: kiểm tra hàng tháng. Lịch vệ sinh cần gắn trách nhiệm cá nhân, ký xác nhận và lưu log để đáp ứng audit HACCP. Cường độ sử dụng cao (đẩy/di chuyển thường xuyên) yêu cầu tăng tần suất tra mỡ và siết ốc. Khi nâng cấp hệ kệ, cân nhắc cấu hình trên danh mục Kệ inox công nghiệp cho bếp nhà hàng để đồng bộ vận hành.

SOP vệ sinh hằng ngày/định kỳ (5S/HACCP)

B1: Thu dọn – B2: Rửa trung tính – B3: Tráng – B4: Lau khô – B5: Kiểm tra. Thu dọn rác thô, tháo phụ kiện rời; rửa bằng dung dịch pH trung tính, chà theo hướng vân No.4 để hạn chế xước. Tráng nước sạch, dùng khăn sợi nhỏ hút ẩm nhanh, không để đọng nước tại góc – gân tăng cứng. Kết thúc bằng kiểm tra chéo: bề mặt, mép hàn, chân kệ.

Ghi log vệ sinh và người phụ trách. Mỗi ca cần tick vào bảng kiểm, ghi giờ thực hiện, tên người chịu trách nhiệm và tình trạng bất thường nếu có. Log được lưu tối thiểu theo chu kỳ audit nội bộ HACCP để truy xuất. Biểu mẫu đơn giản giúp kỷ luật vận hành bền vững mà không phát sinh nhiều OPEX.

Đảm bảo khô ráo để tránh tích tụ nước/bẩn. Lau khô ngay sau khi tráng để ngăn vệt ố canxi và vi sinh phát triển. Kê kệ cách tường 50–100 mm để dễ hong khô mặt sau và vệ sinh chân tường. Ở khu rửa, bổ sung máng hứng/thoát nước nếu dùng kệ phẳng để không tạo “điểm bẩn” tiềm ẩn.

Hoá chất an toàn cho inox 304/201

Dùng dung dịch trung tính, tránh bleach/chloride mạnh. Inox 304 có lớp thụ động bền nhưng vẫn bị tổn thương bởi chlorine nồng độ cao; inox 201 nhạy cảm hơn trong môi trường ẩm mặn. Vì thế, hãy chọn hoá chất trung tính và tráng kỹ sau vệ sinh để duy trì lớp thụ động và độ bền vật liệu.

Không dùng miếng cọ thép; ưu tiên vải sợi nhỏ/miếng cọ nhựa. Bùi nhùi thép để lại hạt sắt, là mầm gỉ về sau. Bộ dụng cụ nên gồm khăn microfiber, bàn chải nylon mềm và pad xước mịn chuyên dụng cho No.4. Việc chọn dụng cụ đúng ngay từ đầu giúp giảm trầy xước và chi phí hoàn thiện lại.

Rửa sạch và lau khô sau khi tẩy rửa. Nước sạch kết thúc quy trình là bắt buộc; lau khô giúp loại bỏ hoàn toàn cặn muối/khoáng. Khu ẩm nên bố trí quạt đối lưu hay gió tươi để rút ngắn thời gian khô bề mặt, hỗ trợ tiêu chí 5S “Săn sóc”.

Xử lý vết ố, màu hàn, trầy xước nhẹ

Dùng kem tẩy chuyên dụng cho inox hoặc passivation gel với màu hàn. Thử trên vùng khuất 5–10 phút trước khi áp dụng rộng; luôn đeo PPE theo hướng dẫn MSDS. Sau xử lý, tráng nước sạch và trung hoà nếu nhà sản xuất yêu cầu để bảo vệ lớp thụ động.

Đánh xước nhẹ theo hướng thớ No.4; tránh xoáy vòng. Dùng pad hạt mịn, đẩy đều tay theo một chiều vân để tái tạo bề mặt đồng nhất. Nếu xước sâu, cân nhắc thay miếng mặt kệ hoặc tái hoàn thiện toàn tấm để không “loang” thẩm mỹ.

Bảo vệ bề mặt sau xử lý. Phủ lớp bảo vệ mỏng (sealant an toàn thực phẩm) ở khu dễ va quệt để hạn chế bám bẩn. Duy trì lịch vệ sinh đúng hoá chất để lớp thụ động ổn định, giảm nguy cơ ăn mòn điểm.

Bảo trì bánh xe, chân tăng và mối hàn

Vệ sinh tóc rác quanh trục bánh, tra mỡ định kỳ. Tóc/rác cuốn trục làm tăng lực đẩy và nóng vòng bi; làm sạch hàng tuần ở ca sử dụng dày. Tra mỡ food‑grade theo tháng/quý tuỳ môi trường để bánh vận hành êm, kéo dài tuổi thọ.

Siết lại bulong, kiểm tra khóa bánh hoạt động. Rung động trong quá trình đẩy khiến bulông lỏng sau 3–4 tuần đầu sử dụng; hãy siết lại theo lịch. Kiểm tra khoá bánh còn “ăn khớp”, thay ngay nếu mòn để đảm bảo an toàn thao tác.

Quan sát nứt mối hàn; xử lý sớm nếu có dấu hiệu. Nứt chân mối hàn, đổi màu bất thường hoặc rỉ cục bộ là tín hiệu cần can thiệp. Tạm dừng khai thác tầng/tổng thể, chuyển xưởng để mài – hàn phục hồi, pickling/passivation lại trước khi đưa vào sử dụng.

Lịch bảo trì theo môi trường

Môi trường ẩm/mặn: kiểm tra 2 tuần/lần; môi trường khô: hàng tháng. Với khu ẩm, bổ sung mục kiểm tra vết ố/chloride và tình trạng chân đế. Môi trường biển hoặc sát khu rửa cần tăng tần suất kiểm tra bánh xe và passivation mối hàn theo quý.

Ghi chép lịch sử bảo trì để truy xuất. Mỗi hạng mục (bánh xe, mối hàn, bề mặt) có mã theo dõi, ghi ngày – người thực hiện – tình trạng – ảnh kèm. Lịch sử này hỗ trợ audit HACCP và dự báo thay thế phụ tùng theo dữ liệu, tối ưu OPEX.

Đào tạo nhân viên về SOP và an toàn hoá chất. Tổ chức huấn luyện ngắn theo ca, phát tờ hướng dẫn theo khu vực ướt/khô. Nhấn mạnh không trộn hoá chất, PPE bắt buộc và quy trình xử lý đổ tràn để bảo đảm an toàn và hiệu suất vận hành.

Khi SOP vệ sinh – bảo trì đã chạy ổn định, bước tối ưu tiếp theo là thiết kế theo hướng modular, tuân thủ HACCP và tăng tính cơ động để nâng ROI toàn hệ thống. Các xu hướng thiết kế và cách lượng hoá lợi ích sẽ được trình bày ngay sau đây.

Xu hướng thiết kế & tối ưu ROI: modular, HACCP, linh hoạt di chuyển

Thiết kế kệ theo hướng modular, vệ sinh nhanh và cơ động giúp giảm thời gian vệ sinh 30–40% và linh hoạt tái bố trí bếp/kho.

Sau khi SOP vệ sinh – bảo trì đã vận hành ổn định ở phần trước, bước nâng cấp tiếp theo là đưa xu hướng kệ inox hiện đại vào thực tế: thiết kế modular, tuân thủ HACCP và tăng tính cơ động. Cách tiếp cận này không chỉ rút ngắn thời gian vệ sinh, mà còn giảm downtime khi đổi layout, từ đó cải thiện hiệu suất vận hành và ROI kệ inox một cách rõ rệt.

Thiết kế modular kệ inox cho phép lắp ráp – tháo lắp nhanh và thay đổi layout linh hoạt theo nhu cầu thực tế. Các module tiêu chuẩn hóa theo kích thước R/S/C giúp Quý khách bổ sung tầng, nới khẩu độ hoặc chuyển đổi công năng mà không cần gia công lại từ đầu. Nhờ giảm mối hàn tại hiện trường, việc vệ sinh theo HACCP/5S trở nên gọn gàng hơn, đồng thời hạn chế khe bẩn phát sinh.

Chiều cao tuỳ chỉnh thông qua chân tăng M10–M12 và cột đục lỗ đa điểm giúp điều chỉnh khoảng sáng giữa các tầng, phù hợp nhiều loại khay GN, thùng carton hay vật chứa cồng kềnh. Giải pháp này tạo sự linh hoạt lâu dài, đặc biệt khi danh mục vật tư thay đổi theo mùa hoặc theo chuỗi sản phẩm. Việc khoá thông số tải sau khi tuỳ chỉnh sẽ được chúng tôi hướng dẫn để giữ ổn định kết cấu.

Bánh xe khóa là nền tảng của xu hướng kệ cơ động. Chọn đúng đường kính, chất liệu bánh và cơ cấu khoá đôi giúp kệ di chuyển êm trên gạch/epoxy/bê tông, đồng thời đứng vững khi thao tác. Khi kết hợp với quy hoạch lối đi – vị trí đỗ, luồng vật liệu FIFO sẽ “chảy” mượt hơn và giảm giao cắt nguy hiểm.

Bo góc an toàn, bề mặt ít mối hàn là chìa khóa của tối ưu vệ sinh kệ inox. Bo R lớn, mối hàn kín và hoàn thiện No.4 làm giảm đáng kể điểm tích bẩn, giúp đội vận hành vệ sinh nhanh theo chuẩn HACCP và 5S. Bề mặt đồng nhất cũng giúp phát hiện điểm bẩn ngay bằng mắt thường.

ROI kệ inox được cải thiện theo hai hướng: cắt giảm 30–40% thời gian vệ sinh và giảm downtime khi đổi layout hoặc tăng công suất. Với các dự án chuỗi F&B/kho thành phẩm, cách làm này thường đi kèm cải thiện hiệu suất vận hành tổng thể và rút ngắn thời gian hoàn vốn. Để tham khảo giải pháp theo ngành, Quý khách có thể xem Giải pháp kệ inox công nghiệp mà Cơ Khí Hải Minh đang triển khai.

Thiết kế modular & lắp ráp nhanh

Thiết kế module giúp Quý khách mở rộng hay thu gọn nhanh theo nhu cầu, tránh “đập đi làm lại” khi thay đổi layout bếp/kho. Chúng tôi chuẩn hóa kích thước khung – mặt – giằng để các module có thể “plug-and-play”, giảm khối lượng hàn tại site và tối ưu thời gian bàn giao.

Dùng module chuẩn để mở rộng/thu gọn nhanh. Các kích thước R 900/1200/1500 mm, S 400/500/600 mm được dùng như “viên gạch” tiêu chuẩn, dễ lắp ghép theo từng ô công năng. Liên kết bu-lông định vị và chốt nhanh cho phép tháo/lắp theo ca, hạn chế phát sinh tia lửa hay mài tại hiện trường. Khi cần nâng cấp tải, chỉ việc thay module khung giằng mà không ảnh hưởng toàn hệ.

Giảm downtime khi thay đổi layout. Nhờ module, việc di dời – xoay hướng kệ chỉ cần tháo một vài liên kết, đẩy sang vị trí mới và hiệu chỉnh chân tăng. Layout mới được nghiệm thu ngay trong ca, giúp dây chuyền trở lại trạng thái sẵn sàng sớm hơn. Điều này đặc biệt hữu ích ở bếp trung tâm và kho đóng gói có tần suất đổi line cao.

Chuẩn hoá phụ kiện để bảo trì dễ. Một chuẩn phụ kiện duy nhất (ốc, chân tăng, chặn biên, tay đẩy) giúp mua sắm – thay thế nhanh, giảm tồn kho phụ tùng. Mã hoá module và phụ kiện giúp đội vận hành đặt hàng đúng chi tiết cần thiết mà không nhầm lẫn.

Chiều cao tuỳ chỉnh & chân tăng chỉnh

Tính linh hoạt theo thời gian là điều kiện tiên quyết của xu hướng kệ inox hiện đại. Hệ kệ cho phép đổi cao độ tầng và cân bằng trên các bề mặt sàn khác nhau, đảm bảo thao tác ergonomics và an toàn tải.

Chân tăng M10–M12 cho điều chỉnh cao độ. Cụm chân tăng ren M10–M12 cho biên độ cân chỉnh 15–30 mm, phù hợp sàn dốc nhẹ hoặc lồi lõm cục bộ. Đế cao su/PU tăng ma sát, giảm rung và bảo vệ bề mặt sàn. Sau khi cân bằng, siết khóa để giữ vị trí trong suốt quá trình sử dụng.

Đục lỗ đa điểm để thay đổi khoảng cách tầng. Cột đục lỗ theo bước 25–50 mm cho phép thay đổi khoảng sáng giữa các tầng để phù hợp khay GN, thùng cao hay vật cồng kềnh. Việc dịch chuyển kệ tầng cần thực hiện đồng đều hai bên để tránh xoắn khung; chúng tôi cung cấp thước canh và hướng dẫn thao tác an toàn.

Đảm bảo ổn định sau khi tuỳ chỉnh. Sau mỗi lần thay đổi cao độ, cần kiểm tra độ vuông – độ phẳng và siết lại các liên kết chịu lực. Ở các vị trí tải nặng, bổ sung chốt an toàn/giằng ngang sẽ phục hồi độ cứng vững. Bài thử tải nhanh tại chỗ giúp xác nhận kệ vẫn đạt tải thiết kế.

Bánh xe khóa & tối ưu luồng vật liệu

Kệ có bánh giúp cơ động hóa quy trình, từ sơ chế – đóng gói đến lưu kho. Lựa chọn đúng bánh và quy hoạch luồng di chuyển sẽ làm giảm giao cắt, tăng tốc độ xử lý và giảm tai nạn va chạm.

Bánh khóa đôi an toàn; chọn đường kính phù hợp bề mặt sàn. Với sàn gạch/epoxy/bê tông, bánh PU 100/125/150 mm là các mốc phổ biến; đường kính lớn hơn cho lực đẩy nhẹ hơn và vượt gờ tốt hơn. Cơ cấu khóa đôi (khóa bánh + khóa xoay) giúp kệ đứng vững khi thao tác. Nên tính tổng tải làm việc tối đa khoảng 60–70% tổng tải định mức của 4 bánh để dự phòng rung xóc.

Quy hoạch lối đi và vị trí đỗ để tối ưu luồng vật liệu. Bố trí lối đi một chiều, điểm “đỗ – dừng” và khu vực quay đầu rõ ràng sẽ giảm tình trạng nghẽn cổ chai. Dán nhãn 5S và vạch sàn giúp đội vận hành tuân thủ FIFO. Khi cần tham khảo nhóm cơ động hoá, mời xem Bánh xe, cơ động hoá quy trình vật liệu.

Định kỳ bảo trì bánh xe để đảm bảo an toàn. Lập lịch vệ sinh tóc/rác, tra mỡ vòng bi và kiểm tra khóa bánh theo tuần/tháng tùy cường độ sử dụng. Thay ngay bánh nứt vỡ hoặc lệch trục để tránh sự cố. Việc này trực tiếp giảm OPEX do dừng ca ngoài kế hoạch.

Bề mặt ít mối hàn, bo góc an toàn

Xu hướng kệ inox ưu tiên bề mặt sạch, ít khe kẽ để rút ngắn thời gian vệ sinh và ngăn tích tụ vi sinh. Điều này phù hợp các tiêu chí audit theo HACCP/5S và yêu cầu thẩm mỹ tại khu vực phục vụ.

Thiết kế giảm khe kẽ, ưu tiên góc bo R lớn. Bo R ≥ 6–10 mm ở mép và góc, mối hàn kín, hạn chế hàn ghép nhỏ lẻ sẽ giảm điểm bẫy bẩn. Tấm mặt kệ được chấn liền khối thay vì ghép nhiều mảnh giúp vệ sinh “một đường – sạch ngay”.

Tăng khả năng vệ sinh và an toàn lao động. Góc bo mềm hạn chế cứa tay khi thao tác nhanh, đồng thời cho phép khăn lau/miếng cọ đi theo một chiều dứt khoát. Bề mặt đồng đều giúp phát hiện dầu mỡ – điểm bẩn tức thì, rút ngắn thời gian kiểm tra cuối ca.

Kết hợp No.4 để hạn chế bám bẩn. Hoàn thiện No.4 tạo vân xước mịn, ít bám bẩn và che xước nhẹ tốt hơn so với HL trong môi trường thao tác dày. Khi kết hợp mối hàn đã passivation, bề mặt đạt độ sạch ổn định qua nhiều chu kỳ rửa.

Ví dụ ROI: giảm thời gian vệ sinh 30–40%

Khi áp dụng đồng thời modular + bề mặt No.4 + bo góc + bánh xe khóa, thời gian vệ sinh và sắp xếp cuối ca giảm rất rõ. Đồng thời, layout cơ động giúp đổi line nhanh cho ca sau, hạn chế xung đột lối đi.

So sánh trước/sau về thời gian vệ sinh trên line. Ví dụ một khu có 12 kệ, trước đây mỗi kệ cần ~10 phút làm sạch sâu; sau tối ưu còn ~6–7 phút/kệ. Mức giảm 30–40% này giải phóng 40–50 phút/ca để tái phân bổ cho công việc tạo giá trị cao hơn.

Ước tính chi phí nhân công tiết kiệm hàng tháng. Với 2 ca/ngày và 26 ngày/tháng, lượng thời gian tiết kiệm quy đổi thành chi phí nhân công giảm đáng kể, đồng thời hạn chế dừng ca để đổi layout. Ở các bếp/kho bận rộn, khoảng tiết kiệm này thường đủ bù chi phí nâng cấp bánh xe – bo góc trong vài tháng.

Bài học triển khai: huấn luyện SOP và thiết kế ngay từ đầu. ROI chỉ bền vững khi kèm huấn luyện SOP 5S/HACCP, bảng kiểm vệ sinh và lịch bảo trì bánh xe. Thiết kế đúng ngay từ bản vẽ (ít mối hàn, module chuẩn, đục lỗ đa điểm) sẽ đảm bảo hiệu quả vận hành lâu dài.

Nếu Quý khách muốn ứng dụng các xu hướng kệ inox trên để tối ưu TCO/ROI cho bếp/kho, đội ngũ Cơ Khí Hải Minh sẵn sàng tư vấn theo hiện trạng thực tế và mục tiêu vận hành. Ở phần tiếp theo, Quý khách sẽ thấy vì sao nhiều doanh nghiệp chọn Cơ Khí Hải Minh làm đối tác tin cậy để triển khai giải pháp kệ inox từ thiết kế đến lắp đặt.

Vì sao chọn Cơ Khí Hải Minh

Cơ Khí Hải Minh sở hữu xưởng trực tiếp, ISO 9001:2015, thiết bị CNC và đội ngũ kỹ sư giàu kinh nghiệm, cam kết tiến độ và bảo hành rõ ràng.

Từ phần Xu hướng thiết kế & tối ưu ROI, Quý khách đã thấy giá trị của kệ inox modular, tuân thủ HACCP và cơ động hóa để cắt giảm thời gian vệ sinh và downtime. Để biến các nguyên tắc đó thành kết quả đo lường được, Quý khách cần một đối tác có xưởng trực tiếp, kiểm soát chất lượng theo ISO 9001:2015, và năng lực máy móc – con người đồng bộ. Đây chính là lý do các doanh nghiệp chọn Cơ Khí Hải Minh làm đối tác triển khai từ bản vẽ đến lắp đặt.

Tư Vấn & Thiết Kế 2D/3D

Lên bản vẽ chi tiết, tối ưu hóa công năng và không gian của Quý khách.

Sản Xuất Tại Xưởng

Kiểm soát 100% chất lượng vật liệu (Inox 304) và tiến độ sản xuất.

Lắp Đặt & Bảo Trì Tận Nơi

Thi công trọn gói, bảo hành và bảo trì theo SLA rõ ràng.

Hơn 10 năm kinh nghiệm triển khai hàng trăm dự án bếp nhà hàng – khách sạn – bếp trung tâm và kho xưởng là nền tảng để chúng tôi hiểu đúng “bài toán vận hành” của Quý khách. Dự án khác nhau về ẩm độ, hóa chất tẩy rửa, khẩu độ và tải trọng – nhưng điểm chung là cần một phương án kệ inox nhất quán về tải, bề mặt và timeline. Hải Minh duy trì hồ sơ dự án, biên bản QC và nghiệm thu để mỗi lô sau tốt hơn lô trước.

Danh mục máy móc chủ lực gồm cắt laser CNC, chấn gấp CNC và tổ hàn TIG/MIG, đáp ứng cả loạt nhỏ theo bản vẽ riêng lẫn lô lớn tiêu chuẩn hóa module. Năng lực này cho phép kiểm soát dung sai, góc chấn, chất lượng mối hàn và bề mặt No.4/HL đồng nhất. Quý khách có thể tham khảo chi tiết tại trang Thiết bị CNC: cắt laser, chấn gấp và Đội ngũ thợ hàn TIG/MIG lành nghề.

Về chỉ số thực thi: lead-time tham chiếu mà chúng tôi đang vận hành là 3–5 ngày cho mẫu/prototype 1–3 bộ; 7–12 ngày cho lô 10–30 bộ; 12–20 ngày cho lô 50+ bộ (tùy độ phức tạp). SLA phản hồi báo giá 24–48 giờ, lịch vào site lắp đặt theo thỏa thuận, có nhân sự chịu trách nhiệm điểm. Bảo hành mối hàn – khung kệ tiêu chuẩn 12 tháng; phụ kiện bánh xe theo điều kiện nhà sản xuất.

Case study ngắn: một chuỗi F&B yêu cầu kệ inox 304 3–4 tầng, R1200–1500, kệ song cho khu ướt và kệ phẳng cho kho khô; ràng buộc lắp đặt trong 48 giờ/điểm. Chúng tôi thiết kế modular, bo góc R lớn, mối hàn kín và bánh khóa đôi; kết quả giảm 30–35% thời gian vệ sinh/ca, đổi layout trong vài giờ thay vì vài ngày, và nghiệm thu một lần đạt. Cách tiếp cận này trực tiếp cải thiện TCO/ROI như đã phân tích ở phần trước.

Thị trường có nhiều đơn vị uy tín như Inox Việt Cường Thịnh, Inox Anh Khôi, Inox Công Đức… nhưng lợi thế của Hải Minh là xưởng trực tiếp, quy trình ISO 9001:2015, kiểm soát vật liệu 304 có COC/COA và khả năng tùy biến theo bản vẽ. Để xem bức tranh tổng thể về năng lực, mời Quý khách tham khảo Năng lực gia công inox tổng thể của chúng tôi.

“Năng lực sản xuất của Cơ Khí Hải Minh rất tốt. Toàn bộ hệ kệ inox được bàn giao đúng tiến độ, mối hàn đẹp, bề mặt No.4 đồng đều – đúng cam kết ban đầu.”

— Đại diện vận hành, chuỗi F&B

Về pháp lý và hiện diện xưởng, Hải Minh vận hành xưởng cơ khí trực tiếp, tiếp đón tham quan theo lịch hẹn để Quý khách kiểm chứng máy móc, 5S và quy trình QC. Hotline kỹ sư: 037.907.6268 hoặc 0968.399.280. Chúng tôi khuyến khích Quý khách mang theo bản vẽ/kích thước để chốt phương án ngay tại xưởng.

Năng lực xưởng & thiết bị

Danh mục máy và thông số chính: Chuỗi cắt laser CNC – chấn gấp CNC – hàn TIG/MIG cho phép chúng tôi kiểm soát mép cắt sạch, sai số nhỏ; góc chấn lặp lại; mối hàn ngấu đều và thẩm mỹ. Kèm theo đó là đồ gá (jig), thước căn, mẫu chuẩn bề mặt No.4/HL để đối sánh trong suốt quá trình. Nhờ vậy, từng module kệ khi lắp ráp đạt khít nối ổn định, giảm thời gian hiệu chỉnh tại site.

Khả năng sản xuất loạt nhỏ/loạt lớn: Với loạt nhỏ, chúng tôi ưu tiên DFM, nesting và setup nhanh để nén lead-time; với loạt lớn, chuẩn hóa module và quy trình kiểm soát công đoạn giúp giữ chất lượng đồng đều. Hệ mã lô cho phép truy xuất vật tư và công đoạn, phục vụ bảo hành – bảo trì. Cách vận hành này phù hợp cả dự án bespoke lẫn series.

Quy trình nội bộ theo ISO: Mỗi dự án đi theo tuyến RFQ/khảo sát → CAD/DFM → cắt → chấn → hàn → hoàn thiện → QC → đóng gói/lắp đặt. Ở từng nút, QC có phiếu kiểm tra và tiêu chí rõ ràng (dung sai, góc chấn, bề mặt, màu hàn). Việc này giảm lỗi lan truyền và giúp nghiệm thu nhanh ngay lần đầu.

Quy trình ISO và tỉ lệ lỗi thấp

Minh bạch quy trình kiểm soát: Chúng tôi công khai checklist QC đại diện cho từng công đoạn, lưu ảnh mối hàn và bề mặt mẫu để đối sánh. Hồ sơ này được bàn giao kèm sản phẩm khi Quý khách yêu cầu, giúp đội vận hành tại site nắm chắc tiêu chí nghiệm thu.

Chỉ số chất lượng và cải tiến liên tục: Dữ liệu QC được tổng hợp theo lô để thực thi cải tiến (Kaizen), giảm lãng phí và tăng yield. Các biện pháp 5S và bảo trì định kỳ máy CNC/hàn giữ ổn định chất lượng và rút ngắn thời gian sửa chữa nội bộ. Nhờ đó, tỉ lệ lỗi nội bộ duy trì ở mức thấp và được khống chế bằng hành động khắc phục cụ thể.

Cam kết nghiệm thu theo spec: Trước khi giao, kệ được thử tải theo bước và đo biến dạng dư; bề mặt No.4/HL được đối soát với mẫu chuẩn; dung sai lắp ráp được kiểm tra chéo. Biên bản thử tải, ảnh QC và checklist lắp đặt được bàn giao để Quý khách nghiệm thu nhanh, đúng spec đã ký.

Case study tiêu biểu

Tóm tắt yêu cầu, ràng buộc thời gian: Dự án kệ cho bếp trung tâm cần 20 bộ kệ 304, dạng song cho khu ướt và phẳng cho khu khô; deadline lắp đặt trước ngày mở bán, thời gian thi công trên site giới hạn trong 2 ngày. Điều kiện ẩm, tẩy rửa thường xuyên, bắt buộc bề mặt No.4 và mối hàn kín.

Giải pháp kỹ thuật và thiết kế modular: Chúng tôi thiết kế module R1200/R1500, S500/600, cột đục lỗ đa điểm, chân tăng M12 và bánh khóa đôi cho nhóm kệ cơ động. Mặt kệ chấn liền khối, bo góc R lớn, giằng tăng cứng theo khẩu độ để kiểm soát độ võng. Lắp đặt được tổ chức theo tuyến, hạn chế mài/hàn tại site để giữ vệ sinh.

Kết quả định lượng: thời gian vệ sinh/ca giảm khoảng 30–35%; lead-time sản xuất – lắp đặt nằm trong mốc cam kết; nghiệm thu đạt ngay lần đầu. Dữ liệu QC và biên bản thử tải được bàn giao trọn bộ, hỗ trợ đào tạo SOP cho đội vận hành của khách hàng.

Cam kết vật liệu, bảo hành và timeline

COC/COA 304, kiểm tra đầu vào: Mọi lô 304/201/430 đều có chứng chỉ COC/COA đối chiếu tem nhãn và số lô; vật tư được đánh dấu truy xuất đến từng module. Bộ kit kiểm tra nhanh Ni/Cr có thể được dùng tại xưởng khi Quý khách tham quan để tăng độ tin cậy.

Bảo hành mối hàn, bánh xe/phụ kiện theo điều kiện: Mối hàn – khung kệ bảo hành tiêu chuẩn 12 tháng; bánh xe/phụ kiện theo khuyến nghị nhà sản xuất và điều kiện sử dụng. Tài liệu bàn giao kèm dải tải khuyến nghị, lịch bảo trì để đội vận hành chủ động.

Tiến độ chuẩn và hỗ trợ sau bán hàng: Báo giá 24–48 giờ; lệnh sản xuất triển khai ngay khi duyệt bản vẽ; lịch lắp đặt bám sát mặt bằng thực tế. Sau lắp đặt, đội kỹ thuật hỗ trợ hiệu chỉnh, thử tải tại chỗ và hướng dẫn SOP vệ sinh – bảo trì.

Đội ngũ kỹ sư & tư vấn kỹ thuật

>10 năm kinh nghiệm triển khai bếp/kho: Đội ngũ kỹ sư và quản lý dự án am hiểu quy trình HACCP/5S, môi trường ẩm – hóa chất và bài toán tải trọng. Chúng tôi tư vấn mác vật liệu (201/304/430) theo bối cảnh vận hành, giúp Quý khách kiểm soát TCO.

Quy trình khảo sát – đề xuất – triển khai trọn gói: Khảo sát hiện trường, dựng CAD/DFM, thử mẫu khi cần; sau đó tổ chức sản xuất – lắp đặt với checklist an toàn – nghiệm thu. Mọi thay đổi thiết kế (ECR) được kiểm soát để không ảnh hưởng tiến độ.

Hỗ trợ tối ưu ROI theo thực tế vận hành: Tập trung vào module chuẩn, bo góc, bề mặt No.4, bánh xe khóa để rút ngắn thời gian vệ sinh và đổi layout. Cơ Khí Hải Minh đồng hành sau bàn giao để tinh chỉnh chi tiết theo dữ liệu sử dụng thực tế.

Để tìm hiểu sâu hơn về dây chuyền và phạm vi dịch vụ, mời xem Năng lực gia công inox tổng thể; chi tiết thiết bị tại Thiết bị CNC: cắt laser, chấn gấp và chuẩn tay nghề hàn tại Đội ngũ thợ hàn TIG/MIG lành nghề.

Nếu Quý khách cần bằng chứng nhanh, phần kế tiếp sẽ là mục FAQ chuyên sâu & tài liệu tải về – nơi chúng tôi tổng hợp câu hỏi thường gặp, chỉ số và tài liệu kỹ thuật để Quý khách ra quyết định ngay.

FAQ chuyên sâu & tài liệu tải về

Trả lời các câu hỏi thường gặp về vật liệu, quy trình, kích thước, tải trọng, lead‑time, bảo hành và đặt hàng theo bản vẽ.

Tài liệu tải về (mô tả)

Checklist báo giá nhanh: thông số bắt buộc để 24–48h có giá. Bộ checklist yêu cầu ghi rõ kích thước R/S/C, số tầng và tải trọng mục tiêu cho từng tầng để khóa cấu hình khung. Bổ sung mác inox (201/304/430), độ dày tấm/ống, kiểu mặt kệ (phẳng/song) và khẩu độ giữa gối đỡ để tính độ cứng. Nêu bề mặt hoàn thiện (No.4/HL), phụ kiện (chân tăng/bánh xe/chặn biên) và số lượng – địa điểm lắp đặt. Khi dữ liệu đầy đủ, chúng tôi có thể phản hồi báo giá kèm timeline trong 24–48 giờ.

Spec sheet kệ inox: kích thước, tải trọng, vật liệu, bề mặt. Tài liệu chuẩn hóa thông số: cấu hình khung 30×30/40×40, độ dày ống/tấm, số lượng gân tăng cứng, giằng ngang và dung sai lắp ráp. Trình bày mức tải thiết kế theo khẩu độ tham chiếu và hướng dẫn thử tải tĩnh theo bước. Bao gồm mô tả hoàn thiện bề mặt No.4/HL và tiêu chí QC mối hàn – bề mặt trước nghiệm thu. Spec sheet giúp đội vận hành hiểu rõ giới hạn làm việc an toàn.

Form gửi bản vẽ CAD: định dạng DXF/DWG/PDF, dung sai mong muốn. Biểu mẫu tiếp nhận CAD quy định định dạng tệp, tiêu chuẩn đơn vị (mm), tỷ lệ, lớp layer và font kỹ thuật. Có trường ghi chú dung sai, vị trí mối hàn, bán kính chấn và yêu cầu passivation sau hàn nếu có. Cho phép đính kèm ảnh hiện trường/mặt bằng để kiểm tra không gian lắp đặt. Việc chuẩn hóa ngay từ form giúp tránh sửa đi sửa lại và rút ngắn lead‑time.

Hướng dẫn gửi bản vẽ CAD

Định dạng DXF/DWG/PDF, tỷ lệ và lớp layer rõ ràng. Ưu tiên DXF/DWG gốc; thêm PDF xuất thẳng từ CAD để đối soát in ấn. Dùng đơn vị mm, ghi tỷ lệ 1:1 cho chi tiết gia công, phân lớp rõ (cắt/chấn/hàn/khoan). Quy ước line type, font kỹ thuật và ký hiệu mối hàn thống nhất; tránh block ẩn, đường trùng. Đính kèm bảng kích thước tổng – kích thước lắp để giảm sai số.

Ghi chú môi trường sử dụng, tải trọng/tầng, yêu cầu bề mặt. Mô tả khu khô hay ẩm, có hơi chloride/hóa chất vệ sinh hay không để chọn đúng mác inox. Nêu tải làm việc cho từng tầng, điều kiện tĩnh/động, và yêu cầu bề mặt No.4/HL. Ghi rõ tiêu chí QC mong muốn (thử tải theo bước, dung sai, xử lý màu hàn). Các ghi chú này quyết định thiết kế gân – giằng và tuổi thọ thực tế.

Đặt tên file theo dự án–khu vực–ngày. Quy ước: TenDuAn_KhuVuc_HangMuc_Ngay(YYMMDD).dwg/pdf để truy xuất nhanh. Bản vẽ cập nhật cần tăng số phiên bản: v1, v2… và ghi lịch sử chỉnh sửa trên khung tên. Đính kèm danh sách file đi kèm (ảnh hiện trường, spec sheet) để tránh thiếu sót khi phát hành lệnh sản xuất.

Gia công kệ inox là gì?

Gia công kệ inox là quá trình biến tấm/ống thép không gỉ (201/304/430) thành hệ kệ theo bản vẽ thông qua các công đoạn: thiết kế CAD/DFM, cắt laser CNC, chấn gấp, hàn TIG/MIG, mài – hoàn thiện bề mặt No.4/HL, kiểm tra kích thước – tải trọng, đóng gói và lắp đặt.

Quy trình gia công kệ inox gồm mấy bước?

- Tiếp nhận yêu cầu/RFQ, khảo sát.

- Thiết kế CAD, rà soát DFM.

- Cắt laser CNC theo nesting.

- Chấn gấp CNC, kiểm góc – bán kính.

- Hàn TIG/MIG, kiểm soát nhiệt – biến dạng.

- Mài, đánh bóng, hoàn thiện No.4/HL.

- QC kích thước, bề mặt, thử tải tĩnh theo bước.

- Đóng gói, giao hàng và lắp đặt – nghiệm thu.

Khác nhau giữa inox 201 và 304 khi làm kệ?

- Kháng gỉ: 304 ổn định trong môi trường ẩm/hơi muối nhẹ; 201 phù hợp khu khô, ít hóa chất.

- Chi phí: 201 có lợi về giá vật tư; 304 cao hơn nhưng tuổi thọ và TCO tốt hơn ở khu ẩm.

- Khuyến nghị: bếp ẩm/khu rửa chọn 304; kho khô/trưng bày nhẹ có thể chọn 201.

Kệ inox song là gì và dùng khi nào?

Kệ inox song có mặt kệ ghép từ các thanh song song tạo khe thoát nước/không khí, giảm bám bụi. Dùng hiệu quả ở khu ướt: rửa – ráo – cất, phòng sạch hoặc kho ẩm. Thiết kế này giúp rút ngắn thời gian hong khô và hỗ trợ vệ sinh theo chuẩn an toàn thực phẩm.

Kích thước tiêu chuẩn kệ inox 2–4 tầng cho bếp công nghiệp?

- R (dài): 900–1500 mm; S (sâu): 400–600 mm; C (cao): 1500–1800 mm (tham chiếu).

- Khoảng sáng giữa tầng: 350–400 mm, phù hợp khay GN và nồi phổ biến.

- Kích thước cụ thể chốt theo bản vẽ, khẩu độ – tải mục tiêu và không gian lắp đặt.

Tải trọng kệ inox phụ thuộc vào những gì?

- Độ dày tấm/ống và profile khung (30×30/40×40).

- Khẩu độ (nhịp giữa gối đỡ) và bố trí gân tăng cứng U/omega.

- Chất lượng mối hàn, giằng ngang, điều kiện tải tĩnh/động.

- Quy trình QC: thử tải theo bước, đo biến dạng dư trước nghiệm thu.

Cách vệ sinh kệ inox 304 an toàn?

- Dùng dung dịch pH trung tính, lau/chà theo hướng vân No.4.

- Tráng sạch bằng nước, sau đó lau khô toàn bộ bề mặt – mép – góc.

- Tránh hóa chất chứa chloride/bleach nồng độ cao; không dùng bùi nhùi thép.

Lead‑time sản xuất kệ inox là bao lâu?

- Mẫu/prototype 1–3 bộ: 3–5 ngày làm việc.

- Lô 10–30 bộ: 7–12 ngày; lô 50+ bộ: 12–20 ngày (tùy độ phức tạp).

- Phản hồi báo giá trong 24–48 giờ khi hồ sơ thông số đầy đủ.

Có làm kệ điều chỉnh chiều cao hoặc có bánh xe không?

Có. Chúng tôi cung cấp chân tăng chỉnh ren M10–M12 để cân bằng sàn và thay đổi khoảng sáng tầng. Kệ cơ động dùng bánh xe có khóa; tính tải làm việc an toàn khoảng 60–70% tổng tải định mức của bộ bánh để dự phòng rung xóc. Tải cụ thể sẽ được chốt theo bản vẽ và ca sử dụng.

Bảo hành bao lâu? Có giao hàng toàn quốc không?

- Bảo hành tiêu chuẩn kệ (khung – mối hàn): 12 tháng theo điều kiện sử dụng.

- Hỗ trợ giao hàng – lắp đặt theo kế hoạch dự án trên phạm vi toàn quốc.

Những câu trả lời và biểu mẫu trên giúp Quý khách chốt phương án kỹ thuật nhanh, kiểm soát tiến độ và chi phí. Khi cần thống nhất thông số cuối cùng và nhận đề xuất tối ưu từ kỹ sư dự án, vui lòng chuyển sang phần liên hệ để kết nối trực tiếp đội kỹ thuật.

Liên hệ kỹ sư – nhận tư vấn và đề xuất kỹ thuật miễn phí

Gọi ngay cho kỹ sư Hải Minh hoặc gửi bản vẽ để nhận phương án tối ưu và báo giá minh bạch trong 24–48h.

Sau phần FAQ chuyên sâu & tài liệu tải về, đây là bước quan trọng để chốt phương án kỹ thuật và ngân sách. Đội ngũ kỹ sư dự án của Cơ Khí Hải Minh sẵn sàng tiếp nhận yêu cầu, chuẩn hóa thông số và phản hồi báo giá nhanh theo khung thời gian đã cam kết. Quý khách có thể liên hệ qua Hotline, Zalo hoặc biểu mẫu Email để nhận tư vấn kỹ thuật kệ inox sát nhu cầu vận hành.

Kênh liên hệ ưu tiên gồm: Hotline, Zalo và Email qua biểu mẫu. Mọi yêu cầu liên hệ gia công kệ inox được phân loại theo khu vực và mức độ khẩn, bảo đảm phản hồi trong 24–48 giờ làm việc với phương án sơ bộ, lộ trình sản xuất – lắp đặt và các mốc nghiệm thu. Để tham chiếu năng lực trước khi làm việc, mời Quý khách xem Xem năng lực và quy trình trước khi liên hệ và đối chiếu nhanh mẫu mã tại Tham khảo mẫu kệ inox và cấu hình phổ biến.